ANTECEDENTES HISTÓRICOS

Se conoce que los egipcios usaron el yeso calcinado para dar al ladrillo o a las estructuras de piedra una capa superficial lisa. Al mismo tiempo en Grecia antigua, una aplicación similar de piedra caliza calcinada fue utilizada por los Griegos antiguos.

Los Romanos antiguos utilizaron con frecuencia el ladrillo partido como agregado en una mezcla de cal con polvo del ladrillo o cenizas volcánicas. Construyeron una variedad amplia de estructuras, caminos, templos, palacios y acueductos.

También utilizaron losas de concreto en muchas de sus estructuras públicas grandes, como el Coliseo y el Partenón. El concreto también fue utilizado en la pared de la defensa que abarca Roma, en caminos y en los acueductos que todavía existen hoy. Para aligerar el peso de estructuras enormes, encajonaron a menudo tarros de barro vacíos en las paredes. También utilizaron barras de metal como refuerzos en el concreto cuando fueron construidos techos estrechos sobre callejones.

En 1774, John Smeaton, uno de los grandes ingenieros del siglo XVIII, observó que al combinar la cal viva con otros materiales creaba un material extremadamente duro que se podría utilizar para unir juntos otros materiales. Él utilizó este conocimiento para construir la primera estructura de concreto, construyó el faro de Eddystone en Inglaterra. Los faros anteriores en este punto habían sido destruidos por las tormentas y el sitio estaba expuesto a la extrema fuerza del mar.

En 1816, el primer puente de concreto (no reforzado) fue construido en Souillac, Francia.

En 1825 el primer concreto moderno se produjo en América y fue utilizado en la construcción del canal de Erie. Se utilizó el cemento hecho de la «cal hidráulica» encontrada en los condados de Madison en Nueva York

Primero llamado “La zanja de Clinton», el canal de Erie se puso en servicio en 1825. El éxito comercial fue atribuido al hecho de que el costo de mantenimiento de los pasos de concreto era muy bajo. El volumen del concreto usado en su construcción hizo del proyecto de construcción de concreto más grande de sus días.

En 1897, Sears Roebuck inicia la comercialización de barriles de «Cemento, natural en $1,25 por barril y el artículo cemento Pórtland , importado en $3,40 por barril de 50 galones.

En 1902 August Perret diseñó y construyó un edificio de apartamentos en París que usa las aplicaciones qué él llamó «sistema trabeated para el concreto reforzado». Fue estudiado y también imitado ampliamente y además influenció profundamente la construcción en concreto por décadas.

En 1905, Frank Lloyd inició la construcción del templo de la Unidad en Oak Park, Illinois. Tomando tres años para terminarlo, diseñó la estructura con cuatro caras idénticas tal que su costoso encofrado se pudiera utilizar múltiples veces.

En 1914, se inició la construcción del Canal de Panamá, el cual fue abierto en más de 30 años de construcción a un costo de $347 millones. Los desafíos de ingeniería encontrados fueron enormes. Las condiciones geológicas difíciles, la obtención de las materias primas necesarias y mano de obra, más la enorme escala del equipo requirieron la innovación ilimitada.

En 1921, se construyeron los vastos y parabólicos hangares de dirigibles en el aeropuerto de Orly en París.

Los hangares extensos de los dirigibles de Eugene Freyssinet (comenzados en 1916) fueron construidos de costillas parabólicas pretensadas.

La forma permitió la más grande y posible fuerza estructural para el enorme volumen necesario para contener los dirigibles. La naturaleza incombustible del concreto fue el factor principal que convenció al equipo de Orly a que aprobara el diseño altamente inusual.

En 1933, la Penitenciaría de Alcatraz fue abierta. Los primeros internos fueron la cuadrilla de trabajo de la prisión que la construyó.

Esta prisión federal en la isla de Alcatraz fue terminada por el ejército en 1933 y se convirtió oficialmente en una Penitenciaría en 1934. El agregado para el concreto en muchos de los edificios es ladrillo machacado de la prisión militar.

En 1973, Se inauguró la Casa de Ópera en Sydney, Australia. Sus distintivos picos de concreto se convirtieron rápidamente en un símbolo para la ciudad.

La línea dramática de la azotea en la Casa de Ópera es una perdurable imagen de Australia. Las múltiples áreas de presentaciones dentro de los picos son reconocidas por sus exquisitas calidades acústicas.

En 1982, la línea química de productos de concreto de Symons se amplía con la introducción de desbloqueadores líquidos, compuestos para curar, selladores de acrílico y endurecedores.

DEFINICION

El concreto es un material de uso común, o convencional y se produce mediante la mezcla de tres componentes esenciales, cemento, agua y agregados, a los cuales eventualmente se incorpora un cuarto componente que genéricamente se designa como aditivo.

Al mezclar estos componentes y producir lo que se conoce como concreto, se introduce de manera simultánea un quinto participante representado por el aire.

La mezcla intima de los componentes del concreto convencional produce una masa plástica que puede ser moldeada y compactada con relativa facilidad; pero gradualmente pierde esta característica hasta que al cabo de algunas horas se torna rígida y comienza a adquirir el aspecto, comportamiento y propiedades de un cuerpo sólido, para convertirse finalmente en el material mecánicamente resistente que es el concreto endurecido.

el concreto convencional en estado fresco, es un conjunto de fragmentos de roca, globalmente definidos como agregados, dispersos en una matriz viscosa constituida por una pasta de cemento de consistencia plástica. Esto significa que en una mezcla así hay muy poco o ningún contacto entre las partículas de los agregados, característica que tiende a permanecer en el concreto ya endurecido.

Las características físicas y químicas de este material están definidas por las características de sus componentes.

IMPORTANCIA

Actualmente el concreto es el material de construcción de mayor uso, sin embargo, si bien en su calidad final depende en forma importante del conocimiento profundo del material asi como del profesional, las posibilidades de uso del concreto son cada dia mayores pudiendo en la actualidad ser utilizados para una amplia variedad de propósitos.

INGREDIENTES DEL CONCRETO

El concreto fresco es una mezcla semilíquida de cemento portland, arena (agregado fino), grava o piedra triturada (agregado grueso) y agua. Mediante un proceso llamado hidratación, las partículas del cemento reaccionan químicamente con el agua y el concreto se endurece y se convierte en un material durable. Cuando se mezcla, se hace el vaciado y se cura de manera apropiada, el concreto forma estructuras sólidas capaces de soportar las temperaturas extremas del invierno y del verano sin requerir de mucho mantenimiento. El material que se utilice en la preparación del concreto afecta la facilidad con que pueda vaciarse y con la que se le pueda dar el acabado; también influye en el tiempo que tarde en endurecer, la resistencia que pueda adquirir, y lo bien que cumpla las funciones para las que fue preparado.

Además de los ingredientes de la mezcla de concreto en sí misma, será necesario un encofrado y refuerzo de acero para construir estructuras sólidas. El encofrado generalmente se construye de madera y puede hacerse con ella desde un sencillo cuadrado hasta formas más complejas, dependiendo de la naturaleza del proyecto. El acero reforzado puede ser de alta o baja resistencia, características que dependerán de las dimensiones y la resistencia que se requieran. El concreto se vacía en los encofrados con la forma deseada y después la superficie se alisa y se le da el acabado con diversas texturas.

CEMENTANTES EN GENERAL

Los cementantes que se utilizan para la fabricación del concreto son hidráulicos, es decir, fraguan y endurecen al reaccionar químicamente con el agua, aún estando inmersos en ella, característica que los distingue de los cementantes aéreos que solamente fraguan y endurecen en contacto con el aire.

Los principales cementantes hidráulicos son las cales y cementos hidráulicos, algunas escorias y ciertos materiales con propiedades puzolánicas. De acuerdo con el grado de poder cementante y los requerimientos específicos de las aplicaciones, estos cementantes pueden utilizarse en forma individual o combinados entre si.

Al referirse específicamente al concreto convencional, como se emplea en la construcción, resultan excluidas las cales hidráulicas, por lo cual solo consideramos los cementos, las escorias, los materiales puzolánicos y sus respectivas combinaciones.

Por otra parte, bajo la denominación genérica de cementos hidráulicos existen diversas clases de cemento con diferente composición y propiedades, en cuya elaboración intervienen normalmente las materias primas.

El cemento es uno de los ingredientes que se usan en él. Sus primeros usos datan de los inicios de 1800 y, desde entonces, el cemento portland se ha convertido en el cemento más usado en el mundo. Su inventor le dio ese nombre porque el concreto ya curado es del mismo color que una piedra caliza que se obtiene cerca de Portland, Inglaterra. Este tipo de cemento es una mezcla de caliza quemada, hierro, sílice y alúmina, y las fuentes más comunes donde se pueden obtener estos materiales son el barro, la piedra caliza, esquisto y mineral de hierro. Esta mezcla se mete a un horno y se pulveriza hasta convertirlo en un fino polvo, se empaca y se pone a la venta.

Existen cinco tipos de cemento portland, cada uno con características físicas y químicas diferentes.

Consecuentemente con ello, el comportamiento mecánico de este material y su durabilidad en servicio dependen de tres aspectos básicos:

- Las características, composición y propiedades de la pasta de cemento, o matriz cementante, endurecida.

- La calidad propia de los agregados, en el sentido más amplio.

- La afinidad de la matriz cementante con los agregados y su capacidad para trabajar en conjunto.

En el primer aspecto debe contemplarse la selección de un cementante apropiado, el empleo de una relación agua/cemento conveniente y el uso eventual de un aditivo necesario, con todo lo cual debe resultar potencialmente asegurada la calidad de la matriz cementante.

RECOMENDACIÓN PARA EL ALMACENAMIENTO DEL CEMENTO

El cemento utilizado en la fabricación de hormigón debe estar totalmente seco y suelto, y no debe presentar grumos de fraguado anticipado.

Para asegurar buenas condiciones en el cemento, debe ser almacenado en un sitio cubierto, seco, con ventilación apropiada que se puede conseguir mediante vigas de madera colocadas sobre el piso y un entablado superior que evite el contacto con el piso de los sacos de cemento colocados encima.

Los sacos de cemento no deben conformar pilas de más de 10 unidades de altura para evitar el fraguado por presión.

Deben proveerse mecanismos de almacenamiento que permitan la rotación adecuada del cemento, para conseguir que el producto más antiguo siempre esté accesible para su utilización inmediata, lo que se suele lograr mediante un apropiado diseño de la circulación dentro de la bodega.

Como alternativa puede utilizarse cemento a granel en lugar de cemento en sacos, el que debe ser almacenado en silos protegidos contra la humedad (silos herméticos). El cemento a granel puede llegar a ser entre un 20% y un 25% más económico que el cemento en saco, pero requiere de procesos de control de la cantidad de cemento empleada en obra.

En cuanto a la calidad de los agregados, es importante adecuarla a las funciones que debe desempeñar la estructura, a fin de que no representen el punto débil en el comportamiento del concreto y en su capacidad para resistir adecuadamente y por largo tiempo los efectos consecuentes de las condiciones de exposición y servicio a que esté sometido.

Finalmente, la compatibilidad y el buen trabajo de conjunto de la matriz cementante con los agregados, depende de diversos factores tales como las características físicas y químicas del cementante, la composición mineralógica y petrográfica de las rocas que constituyen los agregados, y la forma, tamaño máximo y textura superficial de éstos.

De la esmerada atención a estos tres aspectos básicos, depende sustancialmente la capacidad potencial del concreto, como material de construcción, para responder adecuadamente a las acciones resultantes de las condiciones en que debe prestar servicio. Pero esto, que sólo representa la previsión de emplear el material potencialmente adecuado, no basta para obtener estructuras resistentes y durables, pues requiere conjugarse con el cumplimiento de previsiones igualmente eficaces en cuanto al diseño, especificación, construcción y mantenimiento de las propias estructuras.

6. REQUISITOS DE LAS MEZCLAS

Las mezclas de concreto deberán cumplir con los siguientes requisitos básicos:

- La mezcla recién preparada deberá tener la trabajabilidad, consistencia y cohesividad que permitan su adecuada colocación en los encofrados .Esta mezcla deberá estar libre de segregación y tener exudación mínima.

- La mezcla endurecida deberá tener las propiedades especificadas en función del uso que se va a dar a la estructura.

- El costo de la unidad cúbica de concreto endurecido deberá ser el mínimo compatible con la calidad deseada.

7. COMPOSICIÓN DEL CONCRETO

El concreto endurecido se compone de: La pasta y El agregado

7.1 LA PASTA

La pasta de cemento (cemento más agua), por su parte, llena los espacios libres entre partículas de áridos, y durante el proceso de fraguado genera cristales hidratados que unen químicamente las partículas de agregados. La formación de estos cristales es una reacción química exotérmica (genera calor) que siempre requiere de agua para que tenga lugar, siendo mucho más intensa la reacción (la creación de los cristales cohesivos) en los primeros días posteriores a la fabricación del hormigón, y luego va disminuyendo progresivamente en su intensidad con el tiempo. Normalmente, dentro del hormigón, una parte del cemento no alcanza a combinarse con el agua, por lo que permanece como cemento no hidratado.

Comprende a cuatro elementos fundamentales:

- El Gel, nombre con el que se conoce al producto resultante de la reacción química e hidratación del cemento. Para asegurar que las reacciones de fraguado continúen, a partir del endurecimiento inicial del hormigón (que normalmente se produce en las primeras doce horas después del mezclado), se requiere dotar continuamente de agua de curado al hormigón, la que sirve para reponer el agua de amasado evaporada por el calor emanado como producto de las reacciones químicas.

- Los poros incluidos en ella

- El cemento hidratado si lo hay

- Los cristales de hidróxido de calcio, o cal libre que pueden haberse formado durante la hidratación del cemento.

7.1.1 Funciones de la pasta

- Contribuir a dar las propiedades requeridas al producto endurecido

- Separa las partículas del agregado

- Llenar los vacíos entre las partículas de agregado y adherirse fuertemente a ellas.

- Proporcionar lubricación a la masa cuando esta aun no ha endurecido.

7.1.2 Propiedades de la pasta

Las propiedades de la pasta dependen:

- Las propiedades físicas y químicas del cemento

- Las proporciones relativas de cemento y agua en la mezcla

- El grado de hidratación del cemento dado por la efectividad de la combinación química entre este y el agua.

7.1.3 Influencia de la pasta de concreto

- El comportamiento del concreto como material de construcción está directamente influenciado por las características de la pasta y las propiedades finales de las mismas ; sin desconocer el papel del agregado en las características finales del concreto.

- Para un cemento dado, las características y porosidad de la pasta dependen fundamentalmente de la relación agua cemento y del grado de hidratación del cemento, siendo mejores las propiedades del concreto y menor su porosidad cuanto mas baja es la relación agua cemento de una mezcla trabajable y cuanto mayor es el grado de hidratación del cemento.

7.2 EL GEL

Se define como gel a la parte sólida de la pasta la cual es el resultado de la reacción química del cemento con el agua durante el proceso de hidratación.

El gel es una aglomeración porosa de partículas sólidamente entrelazadas en su mayoría escamosas o fibrosas el conjunto de las cuales forma una red eslabonada que contiene material mas o menos amorfos.

En su composición el gel comprende: La masa cohesiva de cemento hidratado en su estado de pasta mas densa, el hidróxido de calcio cristalino y los poros gel.

El gel desempeña el papel más importante en el comportamiento del concreto especialmente en sus resistencia mecánicas y elasticidad, donde intervienen dos clases de adherencia cohesivas; Atracción física y adherencia química.

HIDRATACION Y CURADO DEL CONCRETO

Hidratación

Se define como hidratación al proceso de reacción química del cemento en presencia del agua. La hidratación requiere de presencia de humedad condiciones de curado favorables y tiempo.

Curado

Se define como tiempo de curado al periodo durante el cual el concreto es mantenido en condiciones de humedad y temperatura tales como para lograr la hidratación del cemento en la magnitud que se desea para alcanzar la resistencia seleccionada.

POROSIDAD DE LA PASTA

Existen vacíos denominados poros los cuales no contienen materia sólida aunque bajo determinadas circunstancias algunos podrían estar totalmente llenos de agua. Se pueden clasificar en cuatro categorías definidas por el origen, tamaño promedio o ubicación, los poros pueden ser:

- Poros por aire atrapado

- Poros por aire incorporado

- Poros capilares

- Poros Gel.

Poros por aire atrapado

Durante el proceso de mezclado una pequeña cantidad de aire del orden del 1% es aportada por los materiales y queda atrapada en la masa del concreto , no siendo eliminada por los procesos de mezclado ,colocación o compactación .éstos espacios que este aire forma en la masa de concreto son parte inevitable de toda pasta.y contribuyen a la disminución en la resistencia y durabilidad del concreto , varían en tamaños desde aquellos que son perceptibles a simple vista hasta aquellos de un centmetro o mas de diámetro .

Poros por aire incorporado

Por razones de incremento en la durabilidad del concreto se puede incorporar intencionalmente aire mediante el empleo de aditivos químicos, minúsculas burbujas de aire las cuales se conocen como poros de aire incorporado.

Las burbujas de aire incorporado son de perfil esférico con valores promedio de 0.10 mm su volumen puede ocupar hasta más del 5% .

La razón principal del empleo de burbujas incorporadas es que este sistema de poros espaciados permite un incremento significativo de la durabilidad del concreto al crear un gran número de cámaras en las que se puede congelar el agua presente en los poros capilares evitando que las tensiones por expansión contribuyan a agrietar el concreto.

Poros capilares

Se define como poros capilares a los espacios originalmente ocupados por el agua en el concreto fresco, los cuales en el proceso de hidratación del cemento no han sido ocupados por el gel.

El gel solo puede desarrollarse en los espacios originalmente llenos de agua. Por tanto si la relación agua-cemento es alta o el curado es pobre la cantidad de espacios ocupables por el gel será durante el proceso de hidratación quedando los espacios residuales en la condición de poros capilares.

La importancia de estos poros radica en:

- Conforme aumentan, disminuyen las resistencias mecánicas de la pasta endurecida.

- Aumentan la porosidad, permeabilidad y capacidad de absorción de la pasta.

CLASIFICACION

Por el peso específico:

- Ligero, cuyo Peso Unitario se encuentre entre 1200 – 2000 Kg/m3.

- Normal, cuyo Peso Unitario se encuentre entre 2000 – 2800 Kg/m3. – Pesado, cuyo Peso Unitario se encuentre entre >2800 Kg/m3.

Según su aplicación:

- Simple: Concreto sin ninguna armadura. Buena resistencia a compresión.

- Armado: Con acero. Buena resistencia a compresión y a flexión.

- Pretensado: Resistencia a tracción: viguetas.

- Postensado: Resistencia a tracción: se introducen fundas.

Por su composición:

- Ordinario.

- Ciclopeo: con áridos de 50 cm.

- Cascotes: Hormigón de desechos y ladrillos.

- Inyectado: en un molde el ágregado y le metemos la pasta árido >25 mm.

- Con aire incorporado: en el hormigón se le inyecta aire >6% V.

- Ligero: 1,2 –2 = 2 N/mm2 Pesado: áridos de densidad muy grande..

- Refractario: resistente a altas temperaturas (cemento de aluminato cálcico), etc.

Por su resistencia:

- Convencional: 10% agua,15% cemento, 35% arena, 40% grava.

- De alta resistencia: 5% agua, 20% cemento, 28% arena, 41% grava, 2% adiciones, 2% aditivos.

PROPIEDADES DEL CONCRETO

En estado fresco

El Concreto en estado fresco es desde que se mezcla el concreto hasta que fragua el cemento. El Comportamiento Reologico del concreto fresco depende de:

- Relación agua / cemento.

- Grado de hidratación.

- Tamaño de partículas.

- mezclado.

- Temperatura.

a. La Trabajabilidad

Es la facilidad que tiene el concreto para ser mezclado, manipulado y puesto en obra, con los medios de compactación del que se disponga. La trabajabilidad depende de:

- Dimensiones del elemento.

- Secciones armadas.

- Medios de puesta en obra.

Habrá una mayor trabajabilidad cuando:

- contenga más agua. Repercute en la resistencia (Baja).

- Más finos.

- Agregados redondeados.

- Más cemento.

- Fluidificantes / plastificantes.

- Adiciones.

b. Consistencia.

Denominamos consistencia a la mayor o menor facilidad que tiene el hormigón fresco para deformarse o adaptarse a una forma especifica. La consistencia depende:

- Agua de amasado.

- Tamaño máximo del agregado.

- Granulometría.

- Forma de los agregados influye mucho el método de compactación.

Tipos de Consistencia:

- SECA – Vibrado enérgico.

- PLÁSTICA – Vibrado normal.

- BLANDA – Apisonado.

- FLUIDA – Barra.

Tabla: Consistencia / asentamiento

| CONSISTENCIA | ASIENTO (cm) |

| SECA | 0 – 2 |

| PLÁSTICA | 3 – 5 |

| BLANDA | 6 – 9 |

| FLUIDA | 10 – 15 |

TABLA DE TOLERANCIAS

| CONSISTENCIA | TOLERANCIA (cm) | INTERVALO |

| SECA | 0 | 0 – 2 |

| PLÁSTICA | ± 1 | 3 – 5 |

| BLANDA | ± 1 | 6 – 9 |

| FLUIDA | ± 1 | 10 – 15 |

c. Homogeneidad y uniformidad.

Homogeneidad: es la cualidad que tiene un concreto para que sus componentes se distribuyan regularmente en la masa.

Uniformidad: se le llama cuando es en varias amasadas. Esta depende:

- Buen amasado.

- Buen transporte.

- Buena puesta en obra.

Se pierde la homogeneidad por tres causas:

- Irregularidad en el mezclado.

- Exceso de agua.

- Cantidad y tamaño máximo de los agregados gruesos.

Esto provoca:

- Segregación: separación de los áridos gruesos y finos.

- Decantación: los áridos gruesos van al fondo y los finos se quedan arriba.

d. Compacidad.

Es la relación entre el volumen real de los componentes del hormigón y el volumen aparente del hormigón. No se tiene en cuenta el aire ocluido.

9.2. En estado endurecido

A. Características físico-químicas.

a. Impermeabilidad.

El concreto es un sistema poroso y nunca va a ser totalmente impermeable. Se entiende por permeabilidad como la capacidad que tiene un material de dejar pasar a través de sus poros un fluido.

Para lograr una mayor impermeabilidad se pueden utilizar aditivos impermeabilizantes asi como mantener una relación agua cemento muy baja. La permeabilidad depende de:

- Finura del cemento.

- Cantidad de agua. – Compacidad.

La permeabilidad se corrige con una buena puesta en obra.

- Durabilidad.

Depende de los agentes agresivos, que pueden ser mecánicos, químicos o físicos. Los que más influyen negativamente son:

- Sales.

- Calor.

- Agente contaminante.

- Humedad.

El efecto producido es un deterioro:

- Mecánico.

- Físico.

Circunstancias que afectan a la durabilidad.

| Mecánicas | Vibraciones, sobrecargas, impactos, choques. |

| Físicas | Oscilaciones térmicas, ciclos de hielo y deshielo, fuego, causas higrométricas. |

| Químicas | Contaminación atmosférica, aguas filtradas, terrenos agresivos. |

| Biológicas | Vegetación o microorganismos. |

- Resistencia térmica.

- Bajas temperaturas – Hielo / deshielo (deterioro mecánico).

- Altas temperaturas >300º C.

B. Características mecánicas.

a. Resistencia a compresión.

La resistencia a la compresión del concreto normalmente se la cuantifica a los 28 días de vaciado el concreto, aunque en estructuras especiales como túneles y presas, o cuando se emplean cementos especiales, pueden especificarse tiempos menores o mayores a 28 días.

En túneles es bastante frecuente utilizar la resistencia a los 7 días o menos, mientras en presas se suele utilizar como referencia la resistencia a los 56 días o más.

La resistencia del concreto se determina en muestras cilíndricas estandarizadas de 15 cm de diámetro y 30 cm. de altura, llevadas hasta la rotura mediante cargas incrementales relativamente rápidas.

b. Resistencia a flexión

Generalmente su valor corresponde a 10% de la resistencia en compresión del concreto de un determinado f’c, esta propiedad nos sirve para diseñar estructuras que estarán cargadas y en el que en muy importante conocer esta propiedad.

CEMENTO PÓRTLAND

Según la Norma Técnica Peruana NTP 334.009, el cemento Pórtland es un cemento hidráulico producido mediante la pulverización del Clìnker compuesto esencialmente por silicatos de calcio hidráulicos y que contiene generalmente una o más de las formas sulfato de calcio como adición durante la molienda, es decir:

Cemento Pórtland = Clinker Pórtland + Yeso

El cemento Pórtland es un polvo muy fino de color verdoso. Al mezclarlo con agua forma una masa (pasta) muy plástica y moldeable que luego de fraguar y endurecer, adquiere gran resistencia y durabilidad.

El Clinker Pórtland

Es un producto semiacabado de forma de piedras negruzcas de tamaños de ¾” aproximadamente, obtenido de la calcinación de una mezcla de materiales calcáreos y arcillosos en proporciones convenientes, hasta llegar a una fusión incipiente (Clinkerización) a 1450 °C. Está compuesto químicamente por Silicatos de calcio, aluminatos de calcio, ferro aluminatos de calcio y otros en pequeñas cantidades, los cuales se forman por la combinación del Óxido de Calcio (CaO) con los otros óxidos: dióxido de silicio (SiO2) , óxido de aluminio (A12O3) y óxido férrico (Fe2O3).

El Clìnker Pórtland se enfría rápidamente y se almacena en canchas al aire libre.

El cemento Pórtland es un polvo muy fino de color verdoso. Al mezclarlo con agua forma una masa (pasta) muy plástica y moldeable que luego de fraguar y endurecer, adquiere gran resistencia y durabilidad.

Cemento Pórtland Puzolànico:

Es aquel cemento que contiene puzolana se obtiene por la pulverización conjunta de una mezcla de clìnker Pórtland y puzolana con adición de Sulfato de calcio : El contenido de puzolana debe estar comprendido entre 15 y 40% en peso total. La puzolana debe ser un material arcilloso o silico-aluminoso que por si mismo puede tener poco o ninguna actividad hidráulica pero que finamente dividida y en presencia de humedad reacciona químicamente con el hidróxido de calcio a temperaturas ordinarias para formar compuestos que poseen

propiedades hidráulicas.

3.-Materias primas del cemento Pórtland

Las principales materias primas necesarias para la fabricación de un cemento Pórtland son:

- Materiales calcáreos: Deben tener un adecuado contenido de carbonato de calcio (Co3Ca) que será entre 60% a 80%, y no deberá tener mas de 1.5% de magnesia. Aquí tenemos a las margas, cretas v calizas en general estos materiales suministran el óxido de calcio o cal.

- Materiales arcillosos: Deben contener sílice en cantidad entre 60% y 70%. Estos materiales proveen el dióxido de silicio o sílice y también el óxido de aluminio o alúmina, aquí tenemos a las pizarras, esquistos y arcillas en general.

- Minerales de fierro: Suministran el óxido férrico en pequeñas cantidades. En algunos casos éstos vienen con la arcilla.

- Yeso: Aporta el sulfato de calcio.

Nota: El yeso se añade al Clinker para controlar (retardar y regular) la fragua. Sin el yeso, el cemento fraguaría muy rápidamente debido a la hidratación violenta del aluminato tricálcico y el ferro aluminato tetracálcico.

4.-Proceso de Fabricaciòn

- Extracción de la materia prima: Esta se realiza con la explotación de los yacimientos a tajo abierto. El material resultante de la voladura es transportado en camiones para su trituración, los mismos que son cargados mediante palas o cargadores frontales de gran capacidad. Esta etapa comprende los procesos de exploración, perforación, carguìo y acarreo.

- Trituración de la materia prima: Se realiza en dos etapas, inicialmente se procesa

en una chancadora primaria, del tipo cono que puede reducirla de un tamaño máximo de 1.5 m hasta los 25 cm.( Chancado primario) . El material se deposita en una cancha de almacenamiento y luego de verificar su composición química, pasa al chancado secundario reduciéndose a tamaños de hasta ¾” aproximadamente.

- Pre – homogenización : El material triturado se lleva a la planta propiamente dicha por cintas transportadoras, depositándose en un parque de materias primas. En algunos casos se efectúa un proceso de pre-homogeneización.

- Molienda de Crudos: Este proceso se realiza por medio de molinos de bolas o prensas de rodillos que producen un material muy fino además de dosificarse adecuadamente los materiales para lograr un crudo optimo que será el que ingrese al horno.

- Homogenización: El Crudo finamente molido debe ser homogenizado a fin de garantizar que el Clìnker sea de calidad constante es decir en esta etapa se debe asegurar la composición química constante del crudo. Una vez homogenizado este material es transportado mediante fajas transportadoras al intercambiador de calor.

- Intercambiador de Calor ( Precalentador): Consiste en edificios que cuentan con una torre de ciclones ubicados uno encima del otro al cual se le denomina precalentador. El crudo que ya fue homogenizado ingresa por el extremo superior de este precalentador pasando a través de los ciclones quienes captan el calor residual evacuados con los gases de combustión salientes del horno en contracorriente con el flujo del material que ingresa, entonces este crudo que se calienta por acción de los gases generados en el quemador del horno e iniciándose de esta manera el proceso de descarbonataciòn y transformación termo-químico del crudo. En esta etapa se pueden alcanzar temperaturas hasta de 850ºC ( en la entrada al horno rotatorio ) , y en la parte alta ( zona de salida de los gases del precalentador ) se alcanzan temperaturas alrededor de 280ºC En la base de este edificio se encuentra un sistema de precalcinaciòn previo a su ingreso al horno rotatorio . El intercambio de calor se produce mediante transferencias térmicas por contacto íntimo entre la materia y los gases calientes provenientes del horno, en un sistema de 4 a 6 ciclones en cascada, que se encuentran al interior de una torre de concreto armado de varios pisos, con alturas superiores a los cien metros.

- Clinkerizaciòn: Es la zona mas importante del horno rotatorio siendo este el elemento fundamental para la fabricación del cemento, se trata de un tubo cilíndrico de acero con diámetros de 4 a 5 mts. y longitudes de 70 a 80 mts. los mismos que interiormente se encuentran revestidos interiormente con materiales refractarios para la obtención del clinker se debe alcanzar temperaturas alrededor de los 1500ºC, el proceso en si es complejo se puede decir que se inicia con el ingreso del crudo descarbonatado al horno rotatorio y que por efecto del calor que genera la combustión del carbón o petróleo en un quemador situado en el extremo de la salida sufre transformaciones físicas y químicas , llegándose a obtener el producto intermedio llamado Clinker esto sucede a temperaturas del orden de los 1400 a 1450ºC. El horno rotatorio de Cementos Lima alcanza una longitud de 83 mts y un diámetro de 5.25 mts y una inclinación del 3% que permite el avance del material por deslizamiento , estos hornos giran a velocidades de 4.5 r.p.m y la temperaturas van desde 850ºC hasta 1450ºC . Sin embarga la fase liquida que nos indica el inicio del proceso de sinterización tiene lugar a temperaturas de 1260ºC y que al aumentar la temperatura aumenta también la fase liquida o fundida.

| Temperatura en el horno ºC | Reacciones en el interior del Horno |

| 110 | Evaporación de la humedad( secado ) de los diferentes materiales |

| 110-450 | Deshidratación de los materiales (arcillas, yeso, caoliita), eliminación del agua adsorbida. |

| 600-750 | Inicio de reacciones de los materiales deshidratados y formación en pequeñas cantidades del C2S y compuestos intermedios como el aluminato Calcico y Ferrocalcita ( CA, C2F) |

| 900 | La caliza se ha convertido en cal viva debido a la perdida de gas carbónico ,la cal viva esta lista para reaccionar con el medio ambiente por lo cual es llevada rápidamente a la zona de sinterización. |

| 1200 | Las arcillas se empiezan a descomponer y liberan sílice , alumina y Óxidos de fierro, la Sílice reacciona con la cal y se forma el C2S ( Belita) |

| 1300 | Se forma el C4AF liquido que actúa como fundente donde s e disuelven los demás materiales , este liquido es muy adhesivo y empezara a penetrar en los poros del ladrillo refractario , aislándolo y enfriándolo con lo cual queda pegado y se inicia la formación de la costra en el horno. |

| 1340 | Los materiales disueltos en el C4AF reaccionan formándose el C2S e iniciándose el C3A |

| 1400 | Se ha formado completamente el C3A , liquido muy viscoso que le da consistencia a la costra. |

| 1450 | Se encuentran formados todos los compuestos |

- Enfriamiento: No todos los minerales deseados del clìnker , hidráulicamente activos, quedan estables después del proceso de clìnkerizaciòn por lo que es necesario que el clìnker caliente deba ser enfriado rápidamente es decir una vez que el clìnker es descargado por el horno pasa a la tercera parte del circuito de clìnkerizaciòn que se

dan en los enfriadores. Estos enfriadores se encuentran a la salida del horno y recibirán toda la carga del material que sale del horno a temperaturas entre 1000 a 1100ºC , constan de varias superficies escalonadas compuestas por placas fijas y placas móviles alternadas con unos pequeños orificios por donde pasa el aire que es insuflado por la parte inferior por la acción de ventiladores con el objeto de enfriar el clìnker hasta aproximadamente 120ºC para ser almacenado posteriormente a esta temperatura el material en las canchas de almacenamiento. Si el clinker formado por el proceso de sinterización se enfría lentamente puede invertirse el sentido de las reacciones de equilibrio y podrían disolverse en la fase liquida una parte del silicato Tricàlcico ( compuesto importante para el desarrollo de resistencias en el cemento ) , por lo tanto un proceso de enfriamiento lento podría bajar la resistencia del cemento por otro lado un proceso de enfriamiento rápido el cual es deseable por los efectos que podrían causar en el cemento tales como: mejor molturabilidad por la existencia de fisuras tensionales en el clìnker , menor proporción de alita disuelta.

- Molienda del clìnker: Mediante un proceso de extracción controlado el clìnker entra a los molinos de bolas o prensa de rodillos donde se obtendrá una superficie especifica alta de los granos del cemento.

- Envasado y despacho: Generalmente el cemento se comercializa en bolsas de 42.5 Kg., de acuerdo a los requerimientos del usuario también puede despacharse a granel. Las bolsas, son de en papel krap extensible tipo Klupac con contenido de hojas, entre dos y cuatro de acuerdo a los requerimientos de transporte o manipuleo. Solo en casos muy especiales y necesarios, estas bolsas van provistas de un refuerzo interior de polipropileno.

Estas bolsas de cemento son periódicamente controladas mediante la verificación de su porosidad al aire, absorción, impermeabilidad y resistencias mecánicas. Las fábricas cementeras también comercializan el cemento en bolsones con capacidad de 1.5 toneladas. Dichos bolsones son conocidos como big bag.

Todas las fábricas de cementos del Perú despachan cemento a granel. De esta forma se despacha la cantidad mínima de 25 a 30 toneladas. Durante mucho tiempo, el cemento ha sido suministrado en sacos de papel. Sin embargo, la tendencia mundial es el de distribuirlo a granel, transportándolo en camiones cisterna y almacenándose en silos.

Ventajas de adquirir el cemento a granel:

- Economía en la compra de cemento, mano de obra en la descarga, almacenamiento y manipulación.

- Economía por pérdidas, debido a deterioros en las bolsas.

- Incremento en la productividad de la obra, se cuenta con el cemento iinmediatamente

- Mínimo riesgo de robos.

- Además que significa para un país ahorro de sus divisas por la disminución de la importación de insumo para fabricación del envase.

5.-Composición Química

a. Componentes Químicos

Los componentes químicos del cemento Pórtland se expresan por el contenido de óxidos, en porcentajes. Los principales óxidos son: la cal, sílice, alúmina y el óxido férrico, siendo el total de éstos del 95% al 97%. En pequeñas cantidades también se presentan otros óxidos: la magnesia, el anhídrido sulfúrico, los álcalis y otros de menor importancia. Así tenemos:

| Oxido Componente | Porcentaje Típico | Abreviatura |

| CaO | 58% – 67% | C |

| SiO2 | 16% – 26% | S |

| Al2O3 | 4% – 8% | A |

| Fe2O3 | 2% – 5% | F |

| SO3 | 0.1% – 2.5% | |

| MgO | 1% – 5% | |

| K2O y Na2O | 0% – 1% | |

| Mn2O3 | 0% – 3% | |

| TiO2 | 0% – 0.5% | |

| P2O5 | 0% – 1.5% | |

| Pérdida x Calcinación | 0.5% – 3% |

b. Compuestos Químicos

Durante la calcinación en la fabricación del clinker de cemento Pórtland los óxidos se combinan con los componentes ácidos de la materia prima entre si dando lugar a cuatro importantes compuestos . Los principales compuestos que constituyen aproximadamente el 90-95% del cemento, también se presentan en menores cantidades, otros compuestos secundarios.

| Designación | Fórmula | Abreviatura | Porcentaje |

| Silicato tricálcico | 3CaO.SiO2 | C3S | 30% a 50% |

| Silicato dicálcico | 2CaO.SiO2 | C2S | 15% a 30% |

| Aluminato tricálcico | 3CaO.Al2O3 | C3A | 4% a 12% |

| Ferro aluminato tetracálcico | 4CaO.Al2O3.Fe2O3 | C4AF | 8% a 13% |

| Cal libre | CaO | ||

| Magnesia libre (Periclasa) | MgO |

Estos compuestos en presencia del agua se hidratan y forman nuevos compuestos que forman la infraestructura de la pasta de cemento endurecido en el concreto.

6.-Propiedades de los compuestos principales

- Silicato Tricálcico (C3S), conocido también como alita.

- Se hidrata y endurece rápidamente

- Es el más importante de los compuestos del cemento

- Determina la rapidez o velocidad de fraguado

- Determina la resistencia inicial del cemento

- Libera gran cantidad de calor de hidratación es equivalente a 120 cal/gr. Este compuesto tiene mucha importancia en el calor de hidratación de los cementos

- Contribuye una buena estabilidad de volumen

- Contribuye a la resistencia al intemperismo

- Silicato Dicálcico (C2S), conocido también como belita.

- Contribuye

con las resistencias a edades mayores a una semana

- Por su porcentaje en el clinker es el segundo en importancia

- Se hidrata y endurece con lentitud

- Alcanza elevada resistencia a la compresión a largo plazo (después de prolongado endurecimiento)

- El valor de hidratación es equivalente a 63 cal/gr

- Contribuye a la resistencia al intemperismo junto al C3S

- Su contribución a la estabilidad de volumen es regular

c. Aluminato Tricálcico (C3A)

- Es el primero en hidratarse, o sea fragua con mucha rapidez (hidratación violenta)

- Libera gran cantidad de calor durante los primeros días de la hidratación

- Incide levemente en la resistencia mecánica

- Tiene baja resistencia al intemperismo (acción del hielo y deshielo)

- Tiene mala estabilidad de volumen

- Escasa resistencia a la acción del ataque de los sulfatos y ataques químicos

- Calor de hidratación equivalente a 207 cal /gr

d. Ferro Alumínato Tetra calcico (C4AF)

- Reduce la temperatura de formación del clinker

- Rápida velocidad de hidratación

- El calor de hidratación es equivalente a 100 cal/gr (moderado)

- En la resistencia mecánica no esta definida su influencia

- La estabilidad de volumen es mala

- Influye en el color final del cemento

Nota : El Silicato Tricálcico (C3S) y el Silicato Dicálcico (C2S) constituye el 75% del cemento. Por eso la resistencia mecánica se debe a éstos dos compuestos.

7.-Propiedades del cemento

a. Finura o Fineza

Referida al grado de molienda del polvo, se expresa por la superficie específica, en m²/kg. En el laboratorio existen 2 ensayos para determinarlo

- Permeabilimetro de Blaine

- Turbidimetro de Wagner

Importancia: A mayor finura, crece la resistencia, pero aumenta el calor de hidratación y cambios de volumen. A mayor finura del cemento mayor rapidez de hidratación del cemento y mayor desarrollo de resistencia.

Ejemplo:

| Tipo de cemento | Finura Blaine m2 / kg |

| I | 370 |

| II | 370 |

| III | 540 |

| IV | 380 |

| V | 380 |

b. Peso Especifico

Referido al peso del cemento por unidad de volumen, se expresa en gr/cm³. En el laboratorio se determina por medio de:

• Ensayo del Frasco de Le Chatelier (NTP 334.005) Importancia: Se usa para los cálculos en el diseño de mezclas

Los pesos específicos de los cementos Pórtland son de aproximadamente 3.15

c. Tiempo de Fraguado

Es el tiempo entre el mezclado (agua con cemento) y la solidificación de la pasta. Se expresa en minutos. Se presenta como: El tiempo de Fraguado Inicial y El tiempo de Fraguado Final.

En el laboratorio existen 2 métodos para calcularlo

- Agujas de Vicat : NTP 334.006 (97)

- Agujas de Gillmore : NTP 334.056 (97)

Importancia: Fija la puesta correcta en obra y endurecimiento de los concretos y morteros.

d. Estabilidad de Volumen

Representa la verificación de los cambios volumétricos por presencia de agentes expansivos, se expresa en %. En el laboratorio se determina mediante:

• Ensayo en Autoclave : NTP 334.004 (99)

e. Resistencia a la Compresión

Mide la capacidad mecánica del cemento a soportar uan fuerza externa de compresión . Es una de las más importantes propiedades, se expresa en Kg/cm². En el laboratorio se determina mediante:

• Ensayo de compresión en probetas cúbicas de 5 cm de lado (con mortero cemento-arena normalizada): NTP 334. 051 (98) Se prueba a diferentes edades : 1,3,7, 28 días.

Importancia: Propiedad que decide la calidad de los cementos

f. Contenido de aire

Mide la cantidad de aire atrapado o retenido en la mezcla (mortero), se expresa en % del volumen total. En el laboratorio se determina mediante:

• Pesos y volúmenes absolutos de mortero C-A en molde cilíndrico estándar: NTP 334.048

Importancia: Concretos con aire atrapado disminuye la resistencia (5% por cada 1 %)

g. Calor de Hidratación

Es el calor que se genera por la reacción ( agua + cemento ) exotérmica de la hidratación del cemento, se expresa en cal/gr.y depende principalmente del C3A y el C3S . En el laboratorio se determina mediante:

• Ensayo del Calorímetro de Langavant o el de la Botella Aislante. Se emplea morteros estándar: NTP 334.064

8.-Tipos de cementos

a. Cementos Pórtland sin adición

Constituidos por Clinker Pórtland y la inclusión solamente de un determinado porcentaje de sulfato de calcio (yeso). Aquí tenemos según las Normas Técnicas:

- Tipo I : Para usos que no requieran propiedades especiales de cualquier otro tipo

- Tipo II: Para uso general y específicamente cuando se desea moderada resistencia a los sulfatos o moderado calor de hidratación

- Tipo III: Para utilizarse cuando se requiere altas resistencias iniciales

- Tipo IV: Para emplearse cuando se desea bajo calor de hidratación

- Tipo V: Para emplearse cuando se desea alta resistencia a los sulfates.

b. Cementos Pórtland Adicionados

Contienen además de Clinker Pórtland y Yeso, 2 o más constituyentes inorgánicos que contribuyen a mejorar las propiedades del cemento. (Ejm.: puzolanas, escorias granuladas de altos hornos, componentes calizos, sulfato de calcio, incorporadores de aire).

Aquí tenemos según Normas técnicas:

- Cementos Pórtland Puzolánicos ( NTP 334.044 )

- Cemento Pórtland Puzolánico Tipo IP : Contenido de puzolana entre 15% y 40%.

- Cemento Pórtland Puzolánico Modificado Tipo I (PM) : Contenido de puzolana menos de 15%.

- Cementos Pórtland de Escoria ( NTP 334.049 )

- Cemento Pórtland de Escoria Tipo IS : Contenido de escoria entre 25% y 70%

- Cemento Pórtland de Escoria Modificado Tipo I (SM) : Contenido de escoria menor a 25%

- Cementos Pórtland Compuesto Tipo 1 (Co) (NTP 334.073): Cemento adicionado obtenido por la pulverización conjunta de Clinker Pórtland y materiales calizos (travertino), hasta un 30% de peso.

- Cemento de Albañilería (A) (NTP 334.069): Cemento obtenido por la pulverización de Clinker Pórtland y materiales que mejoran la plasticidad y la retención de agua.

- Cementos de Especificaciones de la Performance (NTP 334.082): Cemento adicionado para aplicaciones generales y especiales, donde no existe restricciones en la composición del cemento o sus constituyentes. Se clasifican por tipos basados en requerimientos específicos: Alta resistencia inicial, resistencia al ataque de sulfatos, calor de hidratación. Sus tipos son:

- GU : De uso general. Se usa para cuando no se requiera propiedades especiales.

- HH : De alta resistencia inicial

- MS : De moderada resistencia a los sulfatos

- HS : De alta resistencia a los sulfatos

- MH: De moderado calor de hidratación

- LH : De bajo calor de hidratación

9.-Los Cementos en el Perú

En el Perú, actualmente tenemos las siguientes empresas cementeras:

| NOMBRE | UBICACIÓN |

| Cementos Lima S A | Atocongo – Lima |

| Cementos Pacasmayo S A A | Pacasmayo – La Libertad |

| Cemento Andino S A | Condorcocha – Tarma ( Junin ) |

| Yura SA | Yura – Arequipa |

| Cemento Sur S A Cemento Rioja | Caracote – Juliaca ( Puno ) Pucallpa – Ucayali |

Nota:

El cemento en el Perú se comercializa en bolsas de 42.5 kg. de papel krap extensible tipo Klupac , que usualmente están entre dos y cuatro pliegos, de acuerdo a los requerimientos de transporte o manipuleo eventualmente y por condiciones especiales pueden ir provistas de un refuerzo interior de polipropileno. Estas bolsas son ensayadas para verificar su porosidad al aire, absorción, impermeabilidad y resistencias mecánicas. Las fábricas cementeras Nacionales están preparadas para realizar la comercialización del cemento en bolsones con capacidad de 1.5 toneladas a estos se les conoce como big bag.

Además se puede despachar estos cementos a granel.

La capacidad instalada (Tn/Año), así como los mercados de cada uno de estas fábricas de cemento se muestran a continuación:

| EMPRESA | CAP. INST. | MERCADO |

| Cementos Lima S A | 4’300,000 | Lima, Callao, Ica, Ancash |

| Cementos Pacasmayo S A A | 2’300,000 | La Libertad, Amazonas, Cajamarca, Lambayeque, Piura, Tumbes, Ancash |

| Cemento Andino S A | 1’060,000 | Lima, Callao, Junín, Huancavelica, Cerro de Pasco, Loreto, Ucayali, San Martín, Ayacucho |

| Yura SA | 600,000 | Arequipa, Moquegua, Tacna, Apurimac |

| Cemento Sur S A | 155,000 | Puno, Cusco, Apurimac, Madre de Dios, Moquegua, Tacna |

En relación a los tipos cementos por empresa producidos actualmente en el Perú, tenemos:

| EMPRESA | TIPOS DE CEMENTO QUE PRODUCE |

| Cementos Lima S A | Sol I, Sol II, Supercemento Atlas IP |

| Cementos Pacasmayo S A | Pacasmayo I, Pacasmayo II, Pacasmayo V, Pacasmayo MS-ASTM C-1157 , Pacasmayo IP, Pacasmayo ICo ( COMPUESTO ) |

| Cemento Andino S A | Andino I, Andino II, Andino V, Andino IPM |

| Cementos Selva | Cemento Pórtland Tipo I, Tipo II, Tipo V ,Puzolanico 1P,Compuesto 1Co |

| Yura SA | Yura I, Yura IP, Yura IPM, Cemento de Albañilería marca Estuco Flex . |

| Cemento Sur S A | Rumi I, Inti 1PM, Portland tipo II, Portland Tipo V. |

| Cemento Rioja S.A. | Cemento Pórtland Tipo IPM |

10.-Requisitos Técnicos de los cementos: Se muestran de acuerdo a las Normas Técnica Peruanas NTP 339.009, los requisitos físicos y químicos de los cementos Pórtland. Requisitos físicos obligatorios

| Requisitos Físicos | Tipos | |||||

| I | II | V | MS | IP | ICo | |

| Resistencia la Compresión mín Kg/cm² 3 días 7 días 28 días | 120 190 280* | 100 170 280* | 80 150 210 | 100 170 280* | 130 200 250 | 130 200 250 |

| Tiempo de fraguado, minutos Inicial, mínimo Final, máximo | 45 375 | 45 375 | 45 375 | 45 420 | 45 420 | 45 420 |

| Expansión en autoclave, % máximo | 0.80 | 0.80 | 0.80 | 0.80 | 0.80 | 0.80 |

| Resistencia a los Sulfatos % máximo de expansión | — | — | 0.04* 14 días | 0.10 6meses | 0.10* 6meses | — |

| Calor de Hidratación, máx, KJ/Kg 7 días 28 días | — — | 290* — | — — | — — | 290* 330* | — — |

a. Requisitos químicos obligatorios

| Requisitos Químicos | Tipo | |||||

| I | II | V | MS | IP | ICo | |

| Óxido de Magnesio (MgO), máx, % | 6.0 | 6.0 | 6.0 | — | 6.0 | 6.0 |

| Trióxido de Azufre (SO3), máx, % | 3.5 | 3.0 | 2.3 | — | 4.0 | 4.0 |

| Pérdida por Ignición, máx, % | 3.0 | 3.0 | 3.0 | — | 5.0 | 8.0 |

| Residuo Insoluble, máx, % | 0.75 | 0.75 | 0.75 | — | — | — |

| Aluminato tricálcico (C3A), máx, % | — | 8 | 5 | — | — | — |

| Álcalis equivalentes ( Na2O + 0.658 K2O ), máx, % | 0.6* | 0.6* | 0.6* | — | — | — |

b. Requisitos físicos opcionales

| Características Físicas Opcionales | Tipo | ||||

| I | II | III | IV | V | |

| Falso Fraguado, % ( P. Fin ) minimo | 50 | 50 | 50 | 50 | 50 |

| Calor de Hidratación, máx, Cal/gr 7 días 28 días | — — | 70 — | — — | 60 70 | — — |

| Resistencia la Compresión (MPa) 28 días | 280 | 280 | — | — | — |

| Resistencia a los sulfatos, 14 días, máx | — | — | — | — | 0.04 |

c. Requisitos químicos opcionales

| Características Químicas Opcionales | Tipo | ||||

| I | II | III | IV | V | |

| Aluminato tricálcico (C3A), máx, % | — | — | 5 – 8 | — | — |

| Suma ( C3S + C3A ), máx % | — | 58 | — | — | — |

| Álcalis equivalentes ( Na2O + 0.658 K2O ), máx, % | 0.6 | 0.6 | 0.6 | — | — |

Los tipos de cemento cuyo requisitos para concretos expuestos a soluciones que contienen sulfatos se muestran a continuación:

| Exposición a sulfatos | Sulfatos solubles en agua (SO4) en el suelo | Sulfatos (SO4) en el agua, ppm | Tipo Cemento | Concreto con agregado de peso normal rel. a/c máx en peso | Concreto con agregado de peso normal y ligero Resist. Comp. mínma MPa |

| Insignificante | 0<SO4<0.1 | 0<SO4<150 | — | — | — |

| Moderada | 0.1<SO4<0.2 | 150<SO4<1500 | II, IP, MS, IPM | 0.50 | 40 |

| Severa | 0.2<SO4<2.0 | 1500<SO4<10,000 | V | 0.45 | 45 |

| Muy severa | SO4>2.0 | SO4>10,000 | V más puzolana | 0.45 | 45 |

11.-Usos y aplicaciones de los cementos Pórtland

a. Cementos Pórtland estándar (Sin adición)

Tipo I Para construcciones de concreto y mortero de uso general y cuando no se requiera propiedades especificas, se utiliza en concretos que no estén sujetos al ataque de factores agresivos como podría ser la presencia de sulfatos en el suelo o en el agua.

Tipo II:En obras donde se requiera resistencia moderada a la acción de los sulfatos ( ejm. Estructuras de drenaje) y/o moderado Calor de hidratación (consecuencia de la hidratación del cemento). Se recomienda en edificaciones, estructuras industriales, puentes, obras portuarias, perforaciones y en general en todas aquellas estructuras de volumen considerable, y en climas calidos

Tipo III: Para obras que requiera alta resistencia elevadas a edades tempranas, normalmente a menos de una semana ( ejm: adelanto de la puesta en servicio) y también en obras de zonas frías su uso permite reducir el curado controlado .

Tipo IV:Para Estructuras se requiera bajo Calor de Hidratación, caso de represas, centrales hidroeléctricas y obras de grandes masas de concreto, también debe tenerse en cuenta que este cemento desarrolla resistencias a una velocidad inferior a la de los otros cementos .

Tipo V:Además de las cualidades del Tipo II, es recomendado para obras donde se requiera elevada resistencia a los sulfatos. Es el caso de obras portuarias expuesta al agua de mar También en canales, alcantarillas, túneles, suelos con alto contenido de sulfatos. estos cementos desarrollan resistencias mas lentamente que los cementos tipo I, incrementan su resistencia a los sulfatos .

Fuente : ACI 318

b. Cementos Pórtland Adicionados

Tipo IP y IPM :Cementos cuya adición viene ha ser la puzolana tienen uso similar al del Tipo I, y se recomienda en obras masivas o con ataques de aguas agresivas, aguas negras, en cimentaciones en todo terreno, son cementos de moderado calor de hidratación y de moderada resistencia a los sulfatos.

| Tipo MS : | Cementos adicionados de escorias se puede emplear en todo tipo de construcciones de concreto son resistentes a la agresión química, se puede utilizar en estructuras en ambientes y suelos húmedos-salitrosos, para estructuras en cimientos y pisos. En general se puede decir que tienen moderada resistencia a los sulfatos y moderado calor de hidratación. |

| Tipo ICo : | Corresponde al cemento tipo I mejorado con mayor plasticidad, se puede utilizar en obras de concreto y de concreto armado en general, morteros en general, especialmente para tarrajeo y asentado de unidades de albañilería, pavimentos y cimentaciones. |

RECOMENDACIÓN PARA EL ALMACENAMIENTO DEL CEMENTO

El cemento utilizado en la fabricación de hormigón debe estar totalmente seco y suelto, y no debe presentar grumos de fraguado anticipado.

Para asegurar buenas condiciones en el cemento, debe ser almacenado en un sitio cubierto, seco, con ventilación apropiada que se puede conseguir mediante vigas de madera colocadas sobre el piso y un entablado superior que evite el contacto con el piso de los sacos de cemento colocados encima.

Los sacos de cemento no deben conformar pilas de más de 10 unidades de altura para evitar el fraguado por presión.

Deben proveerse mecanismos de almacenamiento que permitan la rotación adecuada del cemento, para conseguir que el producto más antiguo siempre esté accesible para su utilización inmediata, lo que se suele lograr mediante un apropiado diseño de la circulación dentro de la bodega.

Como alternativa puede utilizarse cemento a granel en lugar de cemento en sacos, el que debe ser almacenado en silos protegidos contra la humedad (silos herméticos). El cemento a granel puede llegar a ser entre un 20% y un 25% más económico que el cemento en saco, pero requiere de procesos de control de la cantidad de cemento empleada en obra.

En cuanto a la calidad de los agregados, es importante adecuarla a las funciones que debe desempeñar la estructura, a fin de que no representen el punto débil en el comportamiento del concreto y en su capacidad para resistir adecuadamente y por largo tiempo los efectos consecuentes de las condiciones de exposición y servicio a que esté sometido.

Finalmente, la compatibilidad y el buen trabajo de conjunto de la matriz cementante con los agregados, depende de diversos factores tales como las características físicas y químicas del cementante, la composición mineralógica y petrográfica de las rocas que constituyen los agregados, y la forma, tamaño máximo y textura superficial de éstos.

De la esmerada atención a estos tres aspectos básicos, depende sustancialmente la capacidad potencial del concreto, como material de construcción, para responder adecuadamente a las acciones resultantes de las condiciones en que debe prestar servicio. Pero esto, que sólo representa la previsión de emplear el material potencialmente adecuado, no basta para obtener estructuras resistentes y durables, pues requiere conjugarse con el cumplimiento de previsiones igualmente eficaces en cuanto al diseño, especificación, construcción y mantenimiento de las propias estructuras.

12.-Almacenamiento del cemento

La buena disposición que se adopte para el almacenamiento de los insumos del concreto, contribuirá en la buena marcha de la obra, además de una producción eficiente del concreto de calidad.

El diseño general de las instalaciones de almacenamiento, se efectúa en la etapa previa de la construcción, teniendo en cuenta entre otros los siguientes parámetros:

- Ubicación y características del área donde se asienta la construcción.° Espacios disponibles.

- Consumo promedio de concreto de acuerdo al cronograma de la obra

- Consumo máximo y duración del periodo en el cual se realiza la mayor producción de concreto.

- Forma y medios de aprovisionamiento de los materiales.

- Stock mínimo que es conveniente mantener.

- Ubicación de las mezcladoras o central de mezcla.

- Alternativas y costos para las diferentes instalaciones de almacenamiento.

El cemento que se mantiene seco conserva todas sus características. Almacenado en latas estancas o en ambientes de temperatura y humedad controlada, su duración será indefinida. En las obras se requieren disposiciones para que el cemento se mantenga en buenas condiciones por un espacio de tiempo determinado. Lo esencial es conservar el cemento seco, para lo cual debe cuidarse no sólo la acción de la humedad directa sino además tener en cuenta la acción del aire húmedo.

En obras grandes o en aquellos casos en que el cemento deba mantenerse por un tiempo considerable se deberá proveer una bodega, de tamaño adecuado sin aberturas ni grietas, ventilados a fin de evitar la humedad tal que se pueda mantener el ambiente lo más seco que sea posible si se puede se debe planificar el empleo de extractores de aire. En los casos en que sea previsible la presencia de lluvias, el techo tendrá la pendiente adecuada. El piso deberá ser de preferencia de tablas, que se eleven 10 cm. sobre el suelo natural para evitar el paso de la humedad. Eventualmente se pueden usar tarimas de madera. Las bolsas se deberán apilar juntas, de manera de minimizar la circulación del aire, dejando un espacio alrededor de las paredes de al menos 50 cm. Las puertas y las ventanas deberán estar permanentemente cerradas. El apilamiento del cemento, por periodos no mayores de 60 días, podrá llegar hasta una altura de doce bolsas. Para mayores periodos de almacenamiento el limite recomendado es el de ocho bolsas, para evitar la compactación del cemento. Las bolsas de cemento se dispondrán de manera que se facilite su utilización de acuerdo al orden cronológico de recepción, a fin de evitar el envejecimiento de determinadas partidas. No deberá aceptarse, de acuerdo a lo establecido en la norma, bolsas deterioradas o que manifiesten señales de endurecimiento del cemento. En obras pequeñas o cuando el cemento va a estar almacenado en periodos cortos, no más de 7 días, puede almacenarse con una mínima protección, que puede consistir en una base afirmada de concreto pobre y una cobertura con lonas o láminas de plástico. Las cubiertas deberán rebasar los bordes para evitar la penetración eventual de la lluvia a la plataforma. El recubrimiento deberá afirmarse en la parte inferior y si es posible en la superior para evitar que sea levantada por el viento. En todos los casos el piso deberá estar separado del terreno natural y asegurar que se mantenga seco. En caso de largas periodos de almacenamiento se recomienda además, de lo anterior, rotar periódicamente la posición de los sacos, aprovechando el cambio para dar golpes de canto a los sacos y soltando asi las partículas de cemento que se aprieta durante el apilado. Además de cubrir los sacos con una lámina de polietileno que llegue hasta el piso. Y no arrojar las bolsas desde lo alto ni arrastrarlas por el piso. Las bolsas inferiores podrían presentar grumos blandos por efecto de la compactación recuerde siempre que al abrir la bolsa de cemento la apariencia debe ser harinosa, sin grumos De observarse grumos que con la presión de las yemas de los dedos no se deshacen podrían haberse producido proceso de hidratación y debería realizarse algunos ensayos a fin de confirmar su utilidad

Para los casos específicos de almacenamiento en silos :

Los silos de cemento, son elementos verticales, de forma generalmente cilíndrica y sección circular, de gran altura con respecto a su diámetro. Los silos se caracterizan generalmente, por el tonelaje almacenado, que varia entre los 15 y 50 m3.

El silo se compone de un cuerpo, constituido por un fuste cilíndrico metálico cerrado, de 2.40 a 2.80 de diámetro. Generalmente, en la parte superior, se dispone de una chimenea o respiradero para la descompresión, la entrada de la tubería de carga y una escotilla para ingreso de personas con cierre estanco. La parte inferior tiene forma de cono y en la zona más estrecha, una abertura con dispositivo de cierre. El diseño del cono preveé limitar la formación de bóvedas. Finalmente, los apoyos están constituidos por tubos y perfiles de acero, que son anclados debidamente, para contrarrestar la acción del viento cuando el silo está vacío, que genera esfuerzos de basculamiento que producen tracciones en los pies. Eventualmente los silos cuentan con indicadores del nivel del cemento, filtros para eliminar el polvo dispositivos antibòbeda y distribuidores de cemento .El cuerpo de los silos pequeños por lo general es enteramente soldado, lo que permite ponerlo en obra rápidamente. Silos de mayores dimensiones, que hacen difícil su transporte, se fabrican en secciones desmontables empernadas Los de este tipo son más caros y eventualmente sujetos a la humedad. El cuerpo de los silos pequeños por lo general es enteramente soldado, lo que permite ponerlo en obra rápidamente. Silos de mayores dimensiones, que hacen difícil su transporte, se fabrican en secciones desmontables empernadas. Los de este tipo son más caros y eventualmente sujetos a la humedad. El cuerpo de los silos pequeños por lo general es enteramente soldado, lo que permite ponerlo en obra rápidamente Silos de mayores dimensiones, que hacen difícil su transporte, se fabrican en secciones desmontables empernadas. Los de este tipo son más caros y eventualmente sujetos a la humedad La chimenea se instala en la parte superior del silo y permite que penetre el aire para reemplazar el cemento que se descarga y que en el momento de llenado puedan escapar tanto el aire del silo como el proveniente de la alimentación. Inspeccionar periódicamente la estanqueidad de las compuertas a fin de minimizar el deterioro y formación de grumos obsérvese principalmente las compuertas de carga, el techo, las uniones soldadas. Mantener las compuertas cerradas cuando no se las usa..Usar sistemas de aire comprimido con trampas de agua. Inspeccionar regularmente los silos por posibles grumos o pegas, evitar la contaminación del cemento con sustancias que podrían afectar el fraguado tales como azúcar, almidón compuestos de plomo zinc, cobre etc.

13.-Los cementos Pórtland Puzolànicos:

Se definen como cementos Pórtland puzolánicos al producto resultante de la adición al cemento Pórtland normal de puzolana

en un porcentaje entre 15 y 50% el cual es añadido durante la molienda del Clìnker.

Puzolana: Es un material de origen silìceo con escasa capacidad aglomerante por si solo, pero que en presencia del agua algunos elementos de su constitución se combinan muy bien con la cal, formando así compuestos con propiedades aglomerantes.

Clasificación : De acuerdo a su origen podemos clasificarlas en naturales y artificiales

Acción puzolànica : Cuando el cemento Pórtland se hidrata libera cierta cantidad de oxido de calcio ( cal hidratada). Los materiales silicios como la puzolana al ser finamente molidos reaccionan con el hidroxido de calcio formando los silicatos de calcio hidratados

Ventajas:

Económicas

Durante el proceso de fabricación el cemento Pórtland puzolànico tiene un menor costo de producción ya que ingresa recién en la etapa final de molienda del clinker.

En el estado fresco

Aumenta la trabajabilidad de la mezcla

Disminuye la exudación y segregación

En el estado endurecido

Mejora la resistencia al intemperismo

Genera menores calores de hidratación

La impermeabilidad se ve incrementada

Desventajas

Demanda mayores cantidades de agua para la mezcla

Presenta mayor retracción durante la hidratación

Se recomienda un mayor control de calidad

La etapa de Curado debe ser contìnua evitando asì fisuraciones

ENSAYOS EN EL CONCRETO

I. EL CONCRETO EN ESTADO FRESCO

1. TRABAJABILIDAD

1.1. PROCEDIMIENTO DE ENSAYO (NTP 339.035): “METODO DE ENSAYO PARA LA MEDICION DEL ASENTAMIENTO DEL HORMIGÓN CON EL CONO DE ABRAMS”

1.1.1. APARATOS

- Cono de Abrams; molde de forma tronco cónica de 20 cm. de diámetro en la base inferior y 10 cm. de diámetro en la base superior; altura de 30 cm; provisto de agarrederas y aletas de pie.

- Varilla compactadora de acero lisa de 5/8” de diámetro con punta semiesférica y de aproximadamente 60 cm. de longitud.

1.1.2. PROCEDIMIENTO

- Colocar el molde humedecido superficialmente seco sobre una superficie plana no absorbente.

- Llenar el concreto en tres capas de aproximadamente 1/3 del volumen total cada capa.

- Compactar cada capa con la barra mediante 25 golpes uniformes en toda la sección.

- Enrasar el molde una vez terminada de compactar la última capa por exceso , esto se puede hacer utilizando una plancha de albañilería o la barra compactadora.

- Levantar el molde en dirección vertical , y medir inmediatamente la diferencia entre la altura del molde y la altura del concreto fresco. Esta operación debe hacerse entre 5 a 10 seg. máximo, evitar movimiento laterales o torsionales.

- De observarse un asentamiento tipo corte este ensayo deberá desecharse y realizarse uno nuevo con otra parte de la mezcla. Sí se vuelve a cortar, el concreto carece de plasticidad y cohesión y no es valido para este ensayo.

- Se golpea con la varilla en el centro del molde y se puede observar como es la cohesión de la mezcla.

2. PESO UNTARIO DEL CONCRETO FRESCO

2.1. PROCEDIMIENTO DE ENSAYO ( NTP 339.046 ): “METODO DE ENSAYO PARA DETERMINAR EL PESO POR METRO CUBICO, RENDIMIENTO Y CONTENIDO DE AIRE DEL CONCRETO FRESCO”

2.1.1. APARATOS

- Balanza con aproximación de 50 gr.

- Varilla compactadora de 5/8”.

- Recipiente (según el tamaño máximo nominal del agregado), ver tabla 1

2.1.2. PROCEDIMIENTO

- Llenar el recipiente hasta un tercio de su capacidad.

- Compactar la primera capa evitando golpear el fondo y distribuyendo uniformemente sobre la superficie.

- Cuando se use el recipiente de ½ pie3 se compactará con 25 golpes y cuando se utilice el recipiente de 1 pie3 cada capa se compactará con 50 golpes.

- Golpear la superficie exterior del recipiente con cuidado 10 a 15 veces usando un martillo de goma esto es con la finalidad de eliminar burbujas atrapadas .

- Proceder a colocar la segunda y tercera capa siguiendo los pasos b, c y d.

- Enrasar la superficie superior con una plancha o varilla compactadora teniendo cuidado de dejar lleno el recipiente justo hasta su nivel superior.

2.2. RESULTADOS

2.2.1. PESO POR METRO CUBICO:

P.U. = Peso Unitario del Concreto en Kg.

P = Peso del concreto + Peso del recipiente en Kg.

R = Peso del recipiente en Kg.

V = Volumen del recipiente en m³.

P.U. =P−R

V

2.2.2. VOLUMEN

Vh = Volumen de concreto producido en m³.

N = numero de bolsas de cemento.

Pc = Peso de una bolsa de cemento en Kg.

Paf = Peso del agregado fino en Kg.

Pag = Peso del agregado grueso en Kg.

P.U. = Peso unitario del concreto fresco.

Vh = N Pc + PafP.U. + Pag + Pa

2.2.3. RENDIMIENTO

Y = Rendimiento del concreto por bolsa de cemento

Vh = Volumen del diseño de mezcla en m³

| Y | = Vh Vd |

EXUDACIÓN

“METODO DE ENSAYO PARA DETERMINAR LA EXUDACIÓN ” – NTP 330.077

. APARATOS

- Recipiente cilíndrico metálico de ½ pie³ de capacidad.

- Balanza con aproximación del 0.5%.

- Pipeta para extraer el agua libre de la superficie

- Tubo graduado

- Varilla compactadora de 5/8”de diámetro y 60 cm de longitud

PROCEDIMIENTO

- Llenar y enrasar el recipiente con concreto fresco.

- Anotar la hora ,peso y contenido.

- Colocar el recipiente sobre una superficie nivelada ,libre de vibraciones y tapar.

- A los 10 minutos durante los primeros 40 minutos extraer el agua que se haya acumulado en la superficie ( con la pipeta), de allí en adelante cada 30 minutos hasta que cese la exudación.

- Cada vez terminada la extracción del agua exudada se vuelve el recipiente a su posición inicial.

- Acumular el agua exudada en un tubo graduado

EXPRESIÓN DE LOS RESULTADOS

| V | = V1 A |

VOLUMEN DE AGUA DE EXUDACIÓN POR UNIDAD DE SUPERFICIE

V = volumen de agua de exudación V1 = Volumen del agua total exudada en cm³ A = Área expuesta del Concreto en cm²

AGUA ACUMULADA DE EXUDACIÓN

W

= Peso total de agua en la

mezcla en kg. C = wS w = Peso neto de agua en la mezcla kg.

S = Peso de la muestra en kg.

EXUDACION

%E = Exudación en %

S = Peso de la muestra en kg.

W

%E = D x100

C

II. EL CONCRETO EN ESTADO ENDURECIDO

1. “METODO DE ENSAYO PARA EL ESFUERZO A LA COMPRESIÓN DE MUESTRAS CILÍNDRICAS DE CONCRETO” – NTP 339.034 . 1999

APARATOS

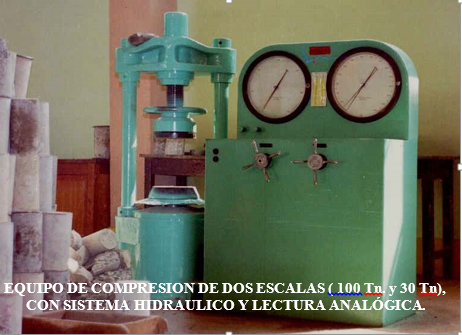

a. Máquina de Ensayo capaz de mantener la velocidad de Carga continua y uniforme.

PROCEDIMIENTO

- Medir el diámetro y la altura de la probeta cilíndrica con una aproximación de 0.1mm con un calibrador micrométrico.

- Colocar la probeta sobre el bloque inferior de apoyo y centrar sobre el mismo.

- Aplicar la carga en forma continua y constante evitando choques la velocidad de carga estará en el rango de 0.14 a 0.34 Mpa/s.

- Anotar la carga máxima, el tipo de rotura y además toda otra observación relacionada con el aspecto del concreto.

| Probetas capeadas |

EXPRESIÓN DE RESULTADOS

Rc = Resistencia de Rotura a la Compresión.

P = Carga Máxima de Rotura en Kilogramos. A = Área de la superficie de Contacto

Rc = PA

NOTA: Si la relación Altura/Diámetro, de la probeta es menor de 1.8 , corregir el resultado obtenido multiplicando por el correspondiente factor de corrección, usando la siguiente tabla:

| L/D | 1.75 | 1.50 | 1.25 | 1.00 |

| Factor | 0.98 | 0.96 | 0.93 | 0.87 |

“METODO ENSAYO PARA DETERMINAR LA RESISTENCIA A LA FLEXION DEL HORMIGÓN EN VIGAS SIMPLEMENTE APOYADAS CON CARGA EN EL CENTRO DEL TRAMO” – NTP 339.079 – 2001

. APARATOS

- Maquina de ensayo, capaz de mantener la velocidad de carga continua y uniforme.

- Aparatos de carga, capaz de mantener la distancia de apoyos con aproximación de 2.0 mm.

- Placas de carga y apoyo

PROCEDIMIENTO

- El ensayo se realiza con la muestra en estado húmedo, haciendo girar las muestras sobre uno de los lados con respecto a la posición de vaciado.

- Aplicar la carga a una velocidad que incremente constantemente la resistencia de la fibra extrema , entre 0.86 MPa/min y 1.21 MPa/min, hasta la rotura de la viga.

- Determinar el ancho promedio, altura promedio, y ubicación de la línea de fractura de

la viga en la zona de falla.

EXPRESIÓN DE LOS RESULTADOS

Mr = Módulo de rotura, en MPa

P = Carga máxima de rotura, en Kg-f.

L = Luz libre entre apoyos, en cm. Mr = 3PL

b = Ancho promedio de la viga, en cm 2bh²

h = Altura promedio de la viga, en cm

“METODO PARA LA EXTRACCIÓN Y ENSAYO DE PROBETAS

CILÍNDRICAS Y VIGUETAS DE HORMIGÓN ENDURECIDO” – NTP 339.059

APLICACIÓN

Para evaluar la resistencia del concreto en una estructura:

- Cuando la resistencia de las probetas, modelados al pie de obra es baja.

- Cuando han ocurrido anomalías en el desarrollo de la construcción.

- Fallas de curado.

- Aplicación temprana de cargas.

- Incendio.

- Estructuras antiguas.

- No se cuenta con registros de resistencia, etc.

CRITERIOS GENERALES

- El concreto ha adquirido suficiente resistencia para que durante el corte no se pierda la adherencia entre el agregado y la pasta.

- En todos los casos, el concreto deberá tener por lo menos 14 días de colocado

- Deben tomarse tres especimenes por cada resultado de resistencia que esté por debajo de la resistencia a la Compresión especificada del concreto f’c

EQUIPO

- Los testigos cilíndricos se extraen con un equipo sonda provisto de brocas diamantadas.

- Calibrador o vernier con apreciación de por lo menos 0.5 mm

Máquina Extractora Diamantina

. CONSIDERACIONES PARA LA EXTRACCION

El concreto ha adquirido suficiente resistencia para que durante el corte no se pierda la adherencia entre el agregado y la pasta.

En todos los casos, el concreto deberá tener por lo menos 14 días de colocado.

Deben tomarse tres especimenes por cada resultado de resistencia que esté por debajo de la resistencia a la Compresión Especificada del concreto f’c

PREPARACIÓN, CURADO Y REFRENDADO

Los testigos deben tener sus caras planas, paralelasentreellas y perpendiculares al eje de la probeta.

Las protuberancias o irregularidades de las caras de ensayo deberán ser eliminadas mediante aserrado cuando sobrepasen los 5 mm.

La determinación de la longitud de un testigo estará dado por el promedio de 5 mediciones con el vernier, con una aproximación de ± 1 mm

El ACI recomienda que si el concreto de la estructura va a estar seco durante las condiciones de servicio, los corazones deberán secarse al aire (temperatura entre 15 y 30° C, humedad relativa menor del 60%), durante 7 días antes de la prueba, y deberán probarse secos.

Si el concreto de la estructura va a estar superficialmente húmedo en esas condiciones de servicio, los corazones deben sumergirse en agua por lo menos durante 48 horas y probarse húmedos.

La Norma ASTM establece, a diferencia del criterio del ACI, que las probetas sean curadas en húmedo, por 40 hrs. antes de la rotura.

Antes del ensayo de compresión, la probeta deberá ser refrendada en ambas caras, de manera de obtener superficies adecuadas. En este caso son de aplicación los métodos: ASTM C 17 y ASTM C 192.

ENSAYO DE LOS TESTIGOS

La resistencia obtenida sobre las probetas diamantinas deberá expresarse con aproximación de 0.1 Kg/cm2 cuando el diámetro se mide con aproximación de 0.25 mm.; y de 0.5 cuando el diámetro es medido con aproximación de 2.5 mm. Además deberán registrarse:

- La longitud de la probeta.

- Las condiciones de humedad antes de la rotura.

- El tamaño máximo del agregado en el concreto

- La dirección en la aplicación de la carga de rotura con relación al plano longitudinal de colocación del concreto en obra.

EVALUACIÓN DE LOS RESULTADOS.

Los factores de corrección son aplicables a hormigones de 140 Kg/cm² a 420 Kg/cm².

Se estima que la resistencia de los testigos es, en general, inferior a la que podría obtenerse de cilindros moldeados, con el mismo concreto, al pie de obra y curados por el método normalizado Esto se explica porque el curado normalizado es más intenso que el curado en obra.

Los testigos suelen tener menor resistencia cerca de la superficie superior de la estructura. Al aumentar la profundidad. La resistencia se incrementa hasta un cierto límite.

Si los testigos tienen una relación L / D < 2, se deberán ajustar los resultados del ensayo de compresión, mediante la siguiente tabla :

| Relación Longitud/Diámetro | Factor Corrección NTP |

| 2.00 | 1.00 |

| 1.75 | 0.99 |

| 1.50 | 0.97 |

| 1.25 | 0.94 |

| 1.00 | 0.91 |

El concreto de la zona representada por los testigos diamantinos, se considerará estructuralmente adecuada si:

- El promedio de 3 testigos diamantinos ≥ 85% f ‘c.

- Ninguna resistencia de algún testigo ≤ 75% f ‘c.

A fin de comprobar la precisión de las pruebas, se pueden volver a probar zonas representativas de resistencias erráticas de los corazones.

“METODO ENSAYO PARA LA DETERMINACIÓN DEL NÚMERO DE REBOTE DEL CONCRETO ENDURECIDO” – NTP 339.181

DEFINICIÓN

Es un método de ensayo NO DESTRUCTIVO, el cual en esencia consiste en medir la dureza de la superficie, es un método rápido y simple que se aplica para evaluar la uniformidad del concreto in situ, es de gran ayuda para identificar zonas donde el concreto es de calidad pobre, se encuentra en estado deteriorado y estimar el desarrollo de la resistencia in-situ, se mide el rebote de un embolo cargado con un resorte después de haber golpeado una superficie plana de concreto. el método también nos puede dar una referencia con respecto a la resistencia del concreto, siempre considerando que para un concreto el numero de rebotes puede ser afectado por :

- La humedad

- La superficie de ensayo

- La forma y rigidez del espécimen

- Tipo de agregado grueso