AGREGADOS PARA EL CONCRETO

1. Introducción

Antiguamente se decía que los agregados eran elementos inertes dentro del concreto ya que no intervenían directamente dentro de las reacciones químicas, la tecnología moderna establece que siendo este material el que mayor % de participación tendrá dentro de la unidad cúbica de concreto sus propiedades y características diversas influyen en todas las propiedades del concreto.

Las influencias de este material en las propiedades del concreto tienen efecto importante no sólo en el acabado y calidad final del concreto sino también sobre la trabajabilidad y consistencia al estado plástico, así como sobre la durabilidad, resistencia, propiedades elásticas y térmicas, cambios volumétricos y peso unitario del concreto endurecido.

La norma de concreto E-060, recomienda que a pesar que en ciertas circunstancias agregados que no cumplen con los requisitos estipulados han demostrado un buen comportamiento en experiencias de obras ejecutadas, sin embargo, debe tenerse en cuenta que un comportamiento satisfactorio en el pasado no garantiza buenos resultados bajo otras condiciones y en diferentes localizaciones, en la medida de lo posible deberán usarse agregados que cumplan con las especificaciones del proyecto.

2.- Importancia

Los agregados en el concreto ocupan alrededor de las tres cuartas partes del volumen, de ahí la justificación para su adecuada selección, además que agregados débiles podrían limitar la resistencia del concreto por otro parte son estos elementos los que proporcionan una estabilidad volumétrica al concreto y durabilidad.

3.- Definiciones

3.1. Agregado

Se define como agregado al conjunto de partículas inorgánicas de origen natural o artificial cuyas dimensiones están comprendidas entre los límites fijados en la NTP 400.011.

Los agregados son la fase discontinua del concreto y son materiales que están embebí

dos en la pasta y que ocupan aproximadamente el 75% del volumen de la unidad cúbica de concreto.

3.2. Tamaño Máximo

Corresponde al menor tamiz por el que pasa toda la muestra de agregado.

3.3. Tamaño Nominal Máximo

Corresponde al menor tamiz en el cual se produce el primer retenido.

3.4. Módulo de Fineza

Criterio Establecido en 1925 por Duff Abrams a partir de las granulometrías del material se puede intuir una fineza promedio del material utilizando la siguiente expresión:

MF = ∑% Acumulados retenidos (1 ½”, ¾”, 3/8”, N°4, N°8, N°16, N°30, N°50 y N°100 /100

4.- Clasificación

Existen varias formas de clasificar a los agregados, algunas de las cuales son:

4.1. Por su naturaleza

Los agregados pueden ser naturales o artificiales, siendo los naturales de uso frecuente, además los agregados utilizados en el concreto se pueden clasificar en: agregado grueso, fino y hormigón (agregado global).

- El agregado fino, se define como aquel que pasa el tamiz 3/8” y queda retenido en la malla N° 200, el más usual es la arena producto resultante de la desintegración de las rocas.

- El agregado grueso, es aquel que queda retenido en el tamiz N°4 y proviene de la desintegración de las rocas; puede a su vez clasificarse en piedra chancada y grava.

- El hormigón, es el material conformado por una mezcla de arena y grava este material mezclado en proporciones arbitrarias se encuentra en forma natural en la corteza terrestre y se emplea tal cual se extrae en la cantera.

4.2. Por su densidad

Se pueden clasificar en agregados de peso específico normal comprendidos entre 2.50 a 2.75, ligeros con pesos específicos menores a 2.5, y agregados pesados cuyos pesos específicos son mayores a 2.75.

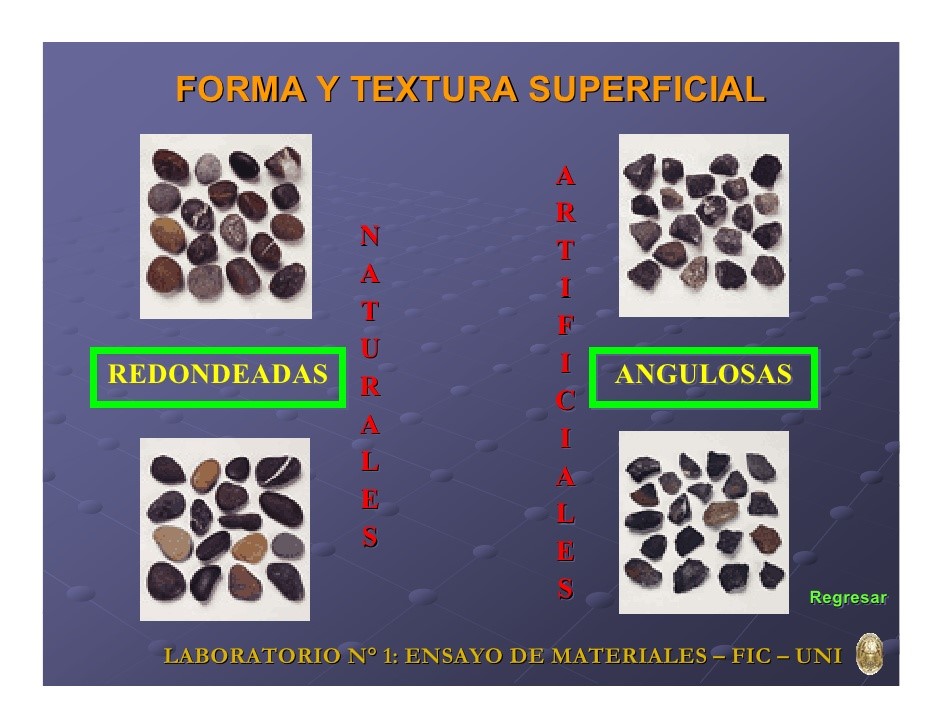

4.3. Por el Origen, Forma y Textura Superficial

Por naturaleza los agregados tienen forma irregularmente geométrica compuestos aleatoriamente por caras redondeadas y angularidades. En términos descriptivos las formas de los agregados pueden ser:

- Angular: Cuyos bordes están bien definidos y formado por la intersección de sus caras (planas) además de poca evidencia de desgaste en caras y bordes.

- Sub angular: Evidencian algo de desgaste en caras y bordes, pero las caras están intactas.

- Sub redondeada : Considerable desgaste en caras y bordes.

- Redondeada : Bordes desgastados casi eliminados.

- Muy Redondeada : Sin caras ni bordes

Respecto de la textura superficial estas pueden ser:

- Lisa

- Áspera

- Granular

- Vítrea

- Cristalina

La textura superficial depende de la dureza, tamaño del grano y las características de la roca original. La forma y la textura del material pueden influir altamente en la resistencia a la flexión del concreto estas características se deben controlar obligatoriamente en los concretos de alta resistencia. También se puede afirmar que la forma y textura de las arenas influyen en los requerimientos de agua en el concreto.

4.4. Por el Tamaño del Agregado

Según su tamaño, los agregados para concreto son clasificados en:

- Agregados finos (arenas) y

- Agregados gruesos (piedras).

5.- Funciones del agregado

El agregado dentro del concreto cumple principalmente las siguientes funciones:

- Como esqueleto o relleno adecuado para la pasta (cemento y agua), reduciendo el contenido de pasta en el metro cúbico.

- Proporciona una masa de partículas capaz de resistir las acciones mecánicas de desgaste o de intemperismo, que puedan actuar sobre el concreto.

- Reducir los cambios de volumen resultantes de los procesos de fraguado y endurecimiento, de humedecimiento y secado o de calentamiento de la pasta.

Los agregados finos son comúnmente identificados por un número denominado Módulo de finura, que en general es más pequeño a medida que el agregado es más fino. La función de los agregados en el concreto es la de crear un esqueleto rígido y estable lo que se logra uniéndolos con cemento y agua (pasta). Cuando el concreto está fresco, la pasta también lubrica las partículas de agregado otorgándole cohesión y trabajabilidad a la mezcla. Para cumplir satisfactoriamente con estas funciones la pasta debe cubrir totalmente la superficie de los agregados

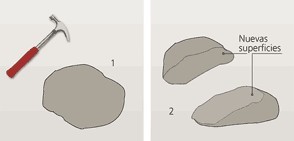

Si se fractura una piedra, como se observa en la figura, se reducirá su tamaño y aparecerán nuevas superficies sin haberse modificado el peso total de piedra. Por la misma razón, los agregados de menor tamaño tienen una mayor superficie para lubricar y demandarán mayor cantidad de pasta. En consecuencia, para elaborar concreto es recomendable utilizar el mayor tamaño de agregado compatible con las características de la estructura.

La textura del material, dice que tan lisa o rugosa es la superficie del material es una característica ligada a la absorción pues agregados muy rugosos tienen mayor absorción que los lisos además que producen concretos menos plásticos.

6.- Proceso de producción

La producción de los agregados generalmente se realiza a cielo abierto, y se suelen seguir las siguientes actividades:

- Eliminación de las capas no exportables (rocas estériles, degradadas, alteradas, cubierta vegetal etc.).

- Extracción de los materiales:

-Extracción de los materiales sin consolidar -Explotación mixta.

- Extracción de materiales consolidados: suele utilizarse materiales explosivos para lograr la fragmentación de la roca los cuales son transportados después en dumpers o fajas transportadoras.

- Transporte a la planta de tratamiento: generalmente se trata que las canteras se encuentren lo más cerca posible a la obra de ser necesario el transporte este puede ser: mediante fajas transportadoras o con camiones y/o dumpers.

- Tratamiento de los agregados: A fin de obtener los agregados con las características deseadas se pueden seguir las siguientes etapas:

- El chancado o trituración, para disminuir el tamaño de las partículas empleando para ello equipos como chancadoras de mandíbula, percusión, giratorios, molinos de bolas u otros.

- Intercalados entre la actividad de chancado se aparecen los equipos de clasificación que nos permitirán seleccionar las partículas del material de acuerdo a sus tamaños separándolas entre las que pasan y las que no pasan

Muchas veces va ser necesario lavar el material para eliminar el exceso de finos que puede alterar la adherencia del material, así como la resistencia principalmente.

Almacenamiento y envio.

7.- Propiedades del Agregado

7.1. Propiedades físicas

a. Densidad

Depende de la gravedad específica de sus constituyentes sólidos como de la porosidad del material mismo. La densidad de los agregados es especialmente importante para los casos en que se busca diseñar concretos de bajo o alto peso unitario.

Las bajas densidades indican también que el material es poroso y débil y de alta absorción.

b. Porosidad

La palabra porosidad viene de poro que significa espacio no ocupado por materia sólida en la partícula de agregado es una de las más importantes propiedades del agregado por su influencia en las otras propiedades de éste, puede influir en la estabilidad química, resistencia a la abrasión, resistencias mecánicas, propiedades elásticas, gravedad específica, absorción y permeabilidad.

c. Peso Unitario

Es el resultado de dividir el peso de las partículas entre el volumen total incluyendo los vacíos. Al incluir los espacios entre partículas influye la forma de acomodo de estos. el procedimiento para su determinación se encuentra normalizado en ASTM C 29 y NTP 400.017. Es un valor útil sobre todo para hacer las transformaciones de pesos a volúmenes y viceversa. Por ejemplo, para un agregado grueso pesos unitarios altos significan que quedan muy pocos huecos por llenar con arena y cemento.

d. Porcentaje de Vacíos

Es la medida de volumen expresado en porcentaje de los espacios entre las partículas de agregados, depende del acomodo de las partículas por lo que su valor es relativo como en el caso del peso unitario. Se evalúa usando la siguiente expresión recomendada por ASTM C 29

% vacíos = (SxW − P.U.C.) x100 SxW

Donde:

S = Peso específico de masa

W = Densidad del agua

P.U.C. = Peso Unitario Compactado seco del agregado

e. Humedad

Es la cantidad de agua superficial retenida por la partícula, su influencia está en la mayor o menor cantidad de agua necesaria en la mezcla se expresa de la siguiente forma:

% humedad = Peso natural − Peso seco x100

Peso seco

7.2. Propiedades Resistentes

a. Resistencia

Las resistencias de los agregados dependen de su composición textura y estructura y la resistencia del concreto no puede ser mayor que el de los agregados; Si los granos de los agregados no están bien cementados unos a otros consecuentemente serán débiles. La resistencia al chancado o compresión del agregado deberá ser tal que permita la resistencia total del matriz cementante. La norma británica establece un método para medir la resitencia a la compresión de los agregados utilizando cilindros de

25.4mm de diámetro y altura

b. Tenacidad

Esta característica esta asociada con la resistencia al impacto del material. esta directamente relacionada con la flexión, angularidad y textura del material

c. Dureza

Se define como dureza de un agregado a su resistencia a la erosión abrasión o en general al desgaste. La dureza de las partículas depende de sus constituyentes .

Entre las rocas a emplear en concretos éstas deben ser resistentes a procesos de abrasión o erosión y pueden ser el cuarzo, la cuarzita, las rocas densas de origen volcánico y las rocas silicosas.

d. Módulo de elasticidad

Es definido como el cambio de esfuerzos con respecto a la deformación elástica, considerándosele como una medida de la resistencia del material a las deformaciones.

El módulo elástico se determina en muy inusual su determinación en los agregados sin embargo el concreto experimentara deformaciones por lo que es razonable intuir que los agregados también deben tener elasticidades acordes al tipo de concreto. El valor del modulo de elasticidad además influye en el escurrimiento plástico y las contracciones que puedan presentarse.

Tabla: Valores de módulos elásticos

| Tipo de agregado | Módulo Elástico |

| GRANITOS | 610000 kg/cm² |

| ARENISCAS | 310000 kg/cm² |

| CALIZAS | 280000 kg/cm² |

| DIABASAS | 860000 kg/cm² |

| GABRO | 860000 kg/cm² |

7.3. Propiedades Térmicas

a. Coeficiente de expansión

Cuantifica la capacidad de aumento de dimensiones de los agregados en función de la temperatura, depende mucho de la composición y estructura interna de las rocas y varia significativamente entre los diversos tipos de roca.

En los agregados secos es alrededor de un 10% mayor que en estado parcialmente saturado. Los valores oscilan normalmente entre 0.9 x 10 –6 a 8.9 x 10 –6 / °C.

b. Calor específico

Es la cantidad de calor necesaria para incrementar en un grado centígrado la temperatura. No varia mucho en los diversos tipos de roca salvo en el caso de agregados muy ligeros y porosos.

c. Conductividad térmica

Es la mayor o menor facilidad para conducir el calor. Esta influenciada básicamente por la porosidad siendo su rango de variación relativamente estrecho. Los valores usuales en los agregados son de 1.1 a 2.7 BTU/ pie.hr.°F

d. Difusividad

Representa la velocidad con que se pueden producir cambios térmicos dentro de una masa. se expresa como el cociente de dividir la conductividad entre el producto de calor especifico por la densidad.

7.4. Propiedades Químicas

a. Reacción Alcali-Sílice

Los álcalis en el cemento están constituidos por el Oxido de sodio y de potasio quienes en condiciones de temperatura y humedad pueden reaccionar con ciertos minerales , produciendo un gel expansivo Normalmente para que se produzca esta reacción es necesario contenidos de álcalis del orden del 0.6% temperaturas ambientes de 30°C y humedades relativas de 80% y un tiempo de 5 años para que se evidencie la reacción .

Existen pruebas de laboratorio para evaluar estas reacciones que se encuentran definidas en ASTM C227, ASTM C289, ASTM C-295 y que permiten obtener información para calificar la reactividad del agregado.

b. Reacción Alcali-carbonatos

Se produce por reacción de los carbonatos presentes en los agregados generando sustancias expansivas , en el Perú no existen evidencias de este tipo de reacción . Los procedimientos para la evaluación de esta característica se encuentran normalizados en ASTM C-586.

8.- Normas Y Requisitos de los Agregados Para el Concreto

8.1. Requisitos Obligatorios

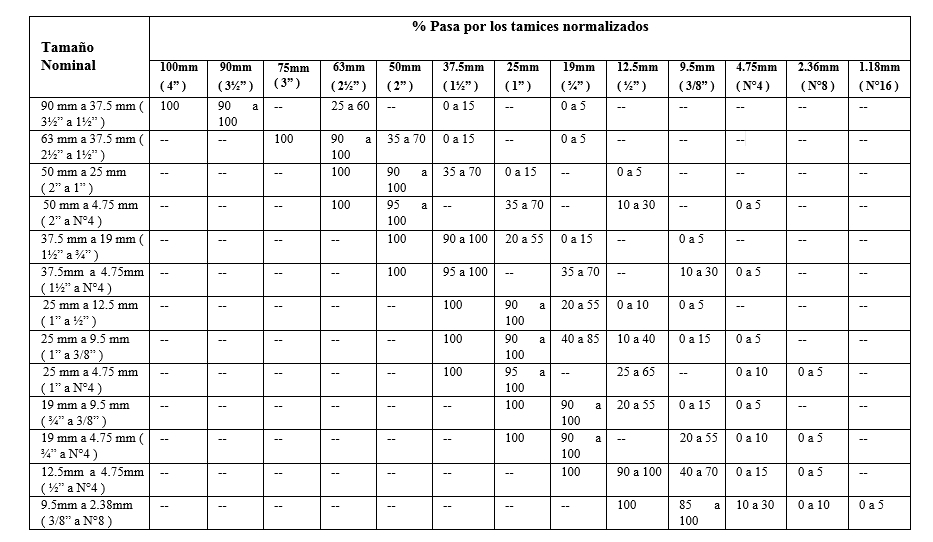

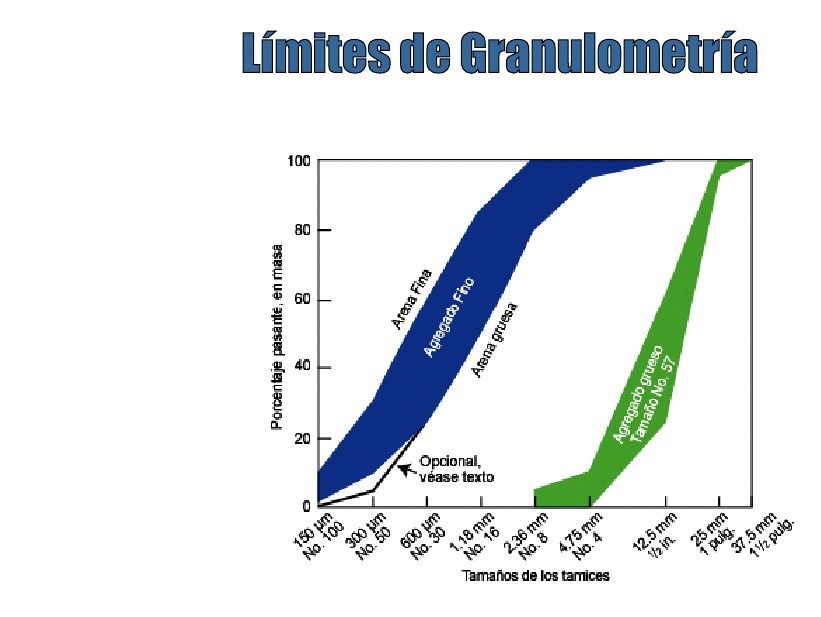

– Granulometría

Los agregados finos y grueso según la norma ASTM C-33, Y NTP 400.037 deberán cumplir con las GRADACIONES establecidas en la NTP 400.012, respectivamente.

Tabla: Requisitos granulométricos para el agregado grueso

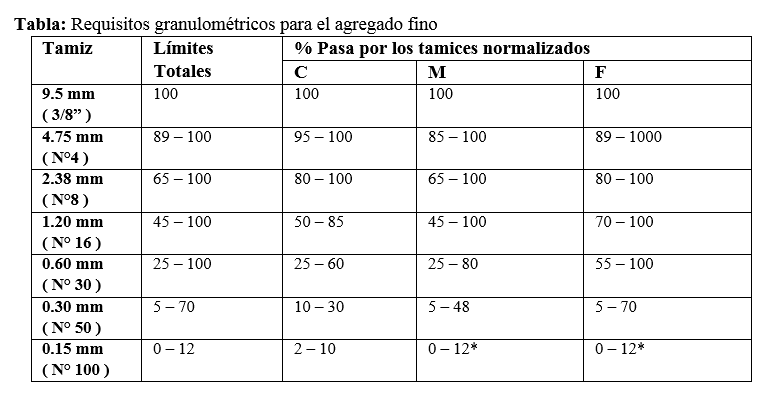

Tabla: Requisitos granulométricos para el agregado fino

* Incrementar 15% cuando se trata de agregado fino triturad, excepto cuando se usa para pavimentos de alta resistencia

Nota: Se permite el uso de agregados que no cumplan con las gradaciones especificadas, siempre y cuando existan estudios calificados a satisfacción de las partes, que aseguren que el material producirá concretos con la calidad requerida

Además del tamaño máximo también es importante que la cantidad de granos de menor tamaño esté bien balanceada en la composición total del agregado. Los agregados con falta de ésos tamaños tienen una mayor cantidad de espacios vacíos entre sus partículas y puestos en el concreto requerirán mas cantidad de pasta. Además, en dichos concretos la piedra tiende a separarse con mayor facilidad. Para evitar estas situaciones, la Norma establece curvas granulométricas entre las que debe quedar comprendido el agregado a usar en el concreto.

– Sustancias dañinas

Se prescribe también que las sustancias dañinas, no excederán los porcentajes máximos siguientes:

| Descripción | Agre | gados | |

| Fino | Grueso | ||

| Partículas deleznables | 3% | 5% | |

| Material más fino que el tamiz No 200 | 5% | 1% | |

| Carbón y lignito | 0.5 | 0.5% |

– Materia Orgánica

El agregado fino que no demuestre presencia nociva de materia orgánica cuando se determine conforme el ensayo colorimétrico de ( Impurezas Orgánicas) de carácter cualitativo, se deberá considerar satisfactorio. Mientras que el agregado fino que no cumpla con el ensayo anterior, podrá ser usado si al determinarse impurezas orgánicas, la resistencia a compresión medida a los 7 días no es menor de 95%.

8.2. Requisitos Complementarios

Los agregados que serán utilizados en concretos de f´c = 210 Kg/cm² de resistencia de diseño y mayores, así como los utilizados en pavimentos deberán cumplir además de los requisitos obligatorios, los siguientes:

a. El Indice de espesor

Índice de espesor del agregado grueso no será mayor de 50 en el caso de agregado natural de 35 para grava triturada.

Es conocido que los agregados de forma plana, es decir con dos dimensiones preponderantes, originan concretos difícilmente trabajables y de baja compacidad.

La norma establece una relación de límite entre el grosor (G) y el espesor (E)

b. Resistencia Mecánica

La resistencia mecánica del agregado, determinada conforme a la norma NTP correspondiente, será tal que los valores no excedan a los siguientes:

| Tipo de Resistencia Mecánica | % Máximo |

| Abrasión ( Método de los Angeles ) | 50 |

| Impacto | 30 |

La especificación de forma, nueva en nuestro medio, recoge los estudios realizados en Estados Unidos y en Europa (donde ésta característica es normalizada), confrontando además la experiencia nacional.

c. Granulometría del agregado fino

Deberá corresponder a la gradación “C” de la tabla, se permitirá el uso de agregado que no cumpla con la gradación siempre y cuando existan estudios calificados a satisfacción de las partes que aseguren que el material producirá concreto de la calidad requerida.

d. Inalterabilidad del Agregado ( Durabilidad)

El agregado utilizado en concreto y sujeto a la acción de las heladas deberá cumplir además de los requisitos obligatorios, el requisito de resistencia a la desintegración , por medio de soluciones saturadas de sulfato de sodio o sulfato de magnesio. La pérdida promedio de masa después de 5 ciclos no deberá exceder de los siguientes valores:

| Solución utilizada | % máximo de pérdida de masa ( 5 ciclos ) | |

| Agregado Fino | Agregado Grueso | |

| Sulfato de Sodio | 10 % | 12 % |

| Sulfato de Magnesio | 15 % | 18 % |

8.3. Requisitos Opcionales

El agregado utilizado en concreto sujeto permanentemente a la humedad o en contacto con suelos húmedos, no deberá contener sustancias dañinas que reaccionen químicamente con los álcalis del cemento, por cuanto producen expansiones excesivas en el concreto.

En caso de estar presente tales sustanciales, el agregado puede ser utilizado con cementos que puedan tener menos del 0,6% de álcalis calculados como óxido de sodio (Na2O + 0,658 K2O), con el añadido de un material que prevenga la expansión dañina debido ala reacción álcali-agregado.

La reacción álcali-agregado es un problema común en Estados Unidos, lo que ha originado importantes investigaciones al respecto. Sin embargo en nuestro país pocas veces se han registrado estos casos.

De presumirse la presencia de sales solubles en el agregado en especial al tratarse de lugares vecinos al mar, descargas de afluentes industriales, etc. el agregado para concreto deberá cumplir con los siguientes límites admisibles expresados en porcentaje total en peso, referidos a resultados obtenidos en ambos agregados.

| Contenido de sulfatos en: | Valores Máximos |

| Concreto pretensado | 0.02% (200 ppm) |

| Concreto Armado | 0.06% (600ppm) |

Para proteger al acero de la corrosión en el concreto armado pretensado, los reglamentos estipulan un máximo de ión cloro como suma total de todos los componentes (agua, agregados y cementos). El código del ACI especifica el porcentaje, (en peso del cemento), del máximo ión de cloro como suma de todos los componentes:

| TIPO DE CONCRETO | % EN PESO MÁXIMO DEL IÓN CLORURO |

| Concreto pretensazo | 0.06% |

| Concreto armado expuesto a cloruros | 0.15% |

| Concreto armado seco y protegido | 1% |

| Otras construcciones de concreto armado | 0.3% |

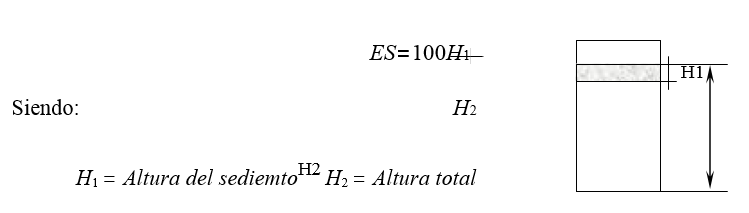

El equivalente de arena del agregado utilizado en concretos de f’c = 210 Kg/cm²de resistencia de diseño o mayores así como los utilizados en pavimentos de concreto deberá ser igual o mayor a 75. Para otros concretos, el equivalente de arena será igual o mayor 65.

Este método es una opción con respecto al requisito del material mas fino que pasa el tamiz N°. 200, en especial cuando los muy finos no tienen carácter perjudicial.

El ensayo fue desarrollado por el Laboratorio de Caminos del Estado de California, tiene en la actualidad aplicación internacional. La prueba consiste en agitar cierta cantidad de arena en una probeta con una solución de lavado defloculante, dejando reposar la mezcla. El valor del equivalente de la arena se calcula con la expresión:

8.4 El agregado global ( NTP 400.037 )

La norma contiene un apéndice y a manera de información acerca de husos granulométricos considerados óptimos, para los proporcionamientos de finos y gruesos en el diseño de mezclas, dentro de los cuales se pueden obtener concretos trabajables y compactos. Esta información tiene carácter de orientación y en ningún caso es prescriptiva.

El agregado global es aquel material compuesto de agregado fino y grueso, cuya granulometría cumple con los límites dados en la siguiente tabla:

| Tamiz | Porcentaje en peso que pasa | ||

| Tamaño nominal 37.5 mm (1 ½ in) | Tamaño nominal 19.0 mm ( ¾ in) | Tamaño nominal 9.5 mm (3/8 in) | |

| 50 mm ( 2” ) | 100 | — | — |

| 37.5 mm ( 1 ½” ) | 95 a 100 | 100 | — |

| 19 mm ( ¾” ) | 45 a 80 | 95 a 100 | — |

| 12.5 mm ( ½” ) | — | — | 100 |

| 9.5 mm ( 3/8” ) | — | — | 95 a 100 |

| 4.75 mm (No 4) | 25 a 50 | 35 a 55 | 30 a 65 |

| 2.36 mm (No 8) | — | — | 20 a 50 |

| 1.18 mm (No 16) | — | — | 15 a 40 |

| 600 µm (No 30) | 8 a 30 | 10 a 35 | 10 a 30 |

| 300 µm (No 50) | — | — | 5 a 15 |

| 150 µm (No 100) | 0 a 8* | 0 a 8* | 0 a 8* |

* Incrementar a 10% para los finos de roca triturada.

9.- Criterios a tener en cuenta

9.1. Canteras

En algunos casos corresponderá al contratista la ubicación y selección de las canteras de agregados disponibles en la zona, esta deberá incluir estudios geológicos, petrográficos, composición mineral del material propiedades físicas, resistentes, costo de operación, rendimiento, potencialidad, accesibilidad etc. Estas canteras seleccionadas deberán ser aprobadas por la inspección previa presentación de certificados de ensayos en laboratorio.

En la búsqueda y selección de la cantera el ingeniero debe tener en cuenta sobre la ubicación, cantidad de agregado requerido el tamaño máximo a ser empleado y las características generales de construcción, asimismo debe estar informado sobre los efectos que sobre las propiedades del concreto tienen la granulometría, las características físicas y la composición del agregado.

El laboratorio seleccionado para la evaluación de las propiedades de los agregados deberá contar con equipos calibrados, y conocer de los procedimientos normalizados.

La selección y aprobación final de la cantera será hecha por el inspector previa presentación por el contratista de los certificados de un Laboratorio Oficial.

Mediante el estudio cuidadoso y selección adecuada de las canteras a ser utilizadas ,el proyectista podrá conocer que agregados existen o pueden ser disponibles en la zona de trabajo y la conveniencia o no de su utilización.

9.2. Especificaciones para la compra

Se incluirá la información necesaria en la orden de compra en la medida que sea conveniente:

- Incluir las Normas correspondientes

- Referir si la orden de compra es para agregado grueso, fino u hormigón. Cantidad en Toneladas o metros cúbicos.

Si la orden es para agregado fino:

- La especificación granulométrica

- Restricciones para los materiales reactivos

- El límite para el material que pasa la malla N° 200, sino se indica deberá ser 3%. El límite para carbón y lignito, sino se indica se deberá aplicar máximo el 1%.

Si la orden es para agregado grueso:

- La granulometría y el huso

- Restricciones sobre material reactivo

- Sino no se especifica acerca de la inalterabilidad del agregado cualquiera podrá ser empleada.

- El peso deberá ser determinado incluyendo la humedad al momento del transporte no se deberá añadir agua al momento de la carga.

9.3. Especificaciones Técnicas de los agregados

Los agregados a utilizar en la obra deberán cumplir las especificaciones técnicas que aseguren la calidad final de la obra. Aquellos agregados que no cumplan algunos requisitos podrán ser empleados siempre que se demuestre con pruebas de laboratorio o experiencia en obra que se pueden producir concretos de la calidad especificada.

Los requisitos que deben cumplir los agregados para uso en concreto se encuentran estipulados en ASTM C33 así como en NTP 400.037.

Los agregados que van estar sometidos a humedecimiento, exposición prolongada a atmósferas húmedas, o en contacto con suelos húmedos no deberán tener ningún material que sea potencialmente reactivo con los álcalis del cemento a fin de evitar expansiones.

El ensayo de estabilidad de volumen se recomienda para agregados que van a ser empleados en concretos sometidos a procesos de congelación y deshielo. Aquellos agregados que no pasen esta prueba podrán ser usados sólo demostrando que un concreto de características similares en la zona tiene un registro de servicio satisfactorio en esas condiciones de intemperismo.

Asimismo es necesario utilizar agregados con contenido de sales solubles totales en porcentajes menores del 0.015% en peso del cemento.

9.3.1. Respecto al Agregado fino

- Debe estar compuesto de partículas limpias de perfil angular duras y compactas libre de materia orgánica u otras sustancias dañinas.

- Debe estar graduado dentro de los límites dados en los requisitos obligatorios.

- El módulo de fineza debe estar entre 2.3 a 3.1

- Deberá estar libre de materia orgánica, que es determinado mediante el ensayo indicado en ASTM C 40 ,si no cumple con esta especificación puede ser utilizado siempre que realizado el ensayo de compresión a los 7 días de morteros preparados con arena sana y otros con la arena en cuestión la resistencia no sea menor del 95% .

9.3.2. Respecto al Agregado grueso

- Estará conformado de fragmentos cuyos perfiles sean preferentemente angulares o semiangulares, limpios, duros, compactos, resistentes y de texturas preferentemente rugosas y libres de material escamoso o partículas blandas.

- La resistencia a la compresión del agregado no será menor de 600 kg/cm²

- Estará graduado dentro de los límites especificados en la tabla de requisitos obligatorios.

- El tamaño máximo del agregado a tomar será:

- 1/5 de la

menor dimensión entre caras de encofrados ó

- 1/3 de la altura de las losas ó

- 3/4 del espacio libre mínimo entre varillas individuales de refuerzo.

- Para el caso de ser necesario el lavado del material este debe hacerse con agua libre de materia orgánica, sales o sólidos en suspensión.

9.3.3. Respecto al Hormigón

Es una mezcla natural en proporciones arbitrarias de agregados fino y grueso, deberá estar libre de cantidades perjudiciales de polvo, terrones, partículas blandas o escamosas sales, álcalis materia orgánica u otras sustancias dañinas para el concreto.

El hormigón podrá emplearse en concretos simples o armados de resistencias en compresión de hasta 140 kg/cm² a los 28 días y el contenido mínimo de cemento será de 255 Kg/m³.

El hormigón será transportado y almacenado tal que se garantice la no contaminación con materiales que podrían reaccionar con el cemento generando cambios de comportamiento.

9.4. Transporte

Durante el transporte del material se deberá garantizar:

- La pérdida de finos será mínima.

- Mantener la uniformidad.

- No se producirá contaminación con sustancias extrañas.

- No se producirá rotura o segregación importante en ellos.

9.5. Contaminación

La mayoría de los agregados presentan algún grado de contaminación, los elementos perjudiciales a tener en cuenta son las partículas muy finas que exigirán agua en exceso en la mezcla, las partículas débiles o inestables que actúan sobre la hidratación del cemento, excesos en estas características pueden ser eliminados mediante procesos de lavado.

9.6. Almacenamiento en obra

El material que durante su almacenamiento en obra se deteriora o contamina no deberá emplearse en la preparación del concreto.

Los agregados se almacenarán o apilarán de manera de impedir la segregación de los mismos, su contaminación con otros materiales, o su mezclado con agregados de diferente granulometría o características. Para garantizar que esta condición se cumpla deberá realizarse ensayos, en el punto de dosificación, a fin de certificar la conformidad con los requisitos de limpieza y granulometría.

La zona de almacenamiento deberá ser lo suficientemente extensa y accesible para facilitar a el acomodo y traslado del agregado al sitio de mezclado.

Las pilas de agregado se tomarán por capa? horizontales de no filas de un metro de espesor. Estas capas deberán tener facilidad para drenar o fin de obtener un contenido de humedad relativamente uniforme. ‘

9.7. Ensayo de los materiales

La Inspección podrá ordenar, en cualquier etapa de la ejecución del proyecto, ensayos de certificación de la calidad de cualquiera de los materiales empleados.

El ensayo del cemento y los agregados se realizará de acuerdo a las Normas NTP ó ASTM correspondientes. El ensayo del agua se efectuará de acuerdo a la Norma NTP 339.088. Estos se efectuarán en un Laboratorio autorizado por la Inspección. Los resultados de los ensayos se anotarán en el Registro anexo al Cuaderno de Obras; debiendo estar una copia a disposición de la Inspección hasta la finalización de la obra. Los resultados de los ensayos forman parte de los documentos entregados al propietario con el Acta de Recepción de Obra.